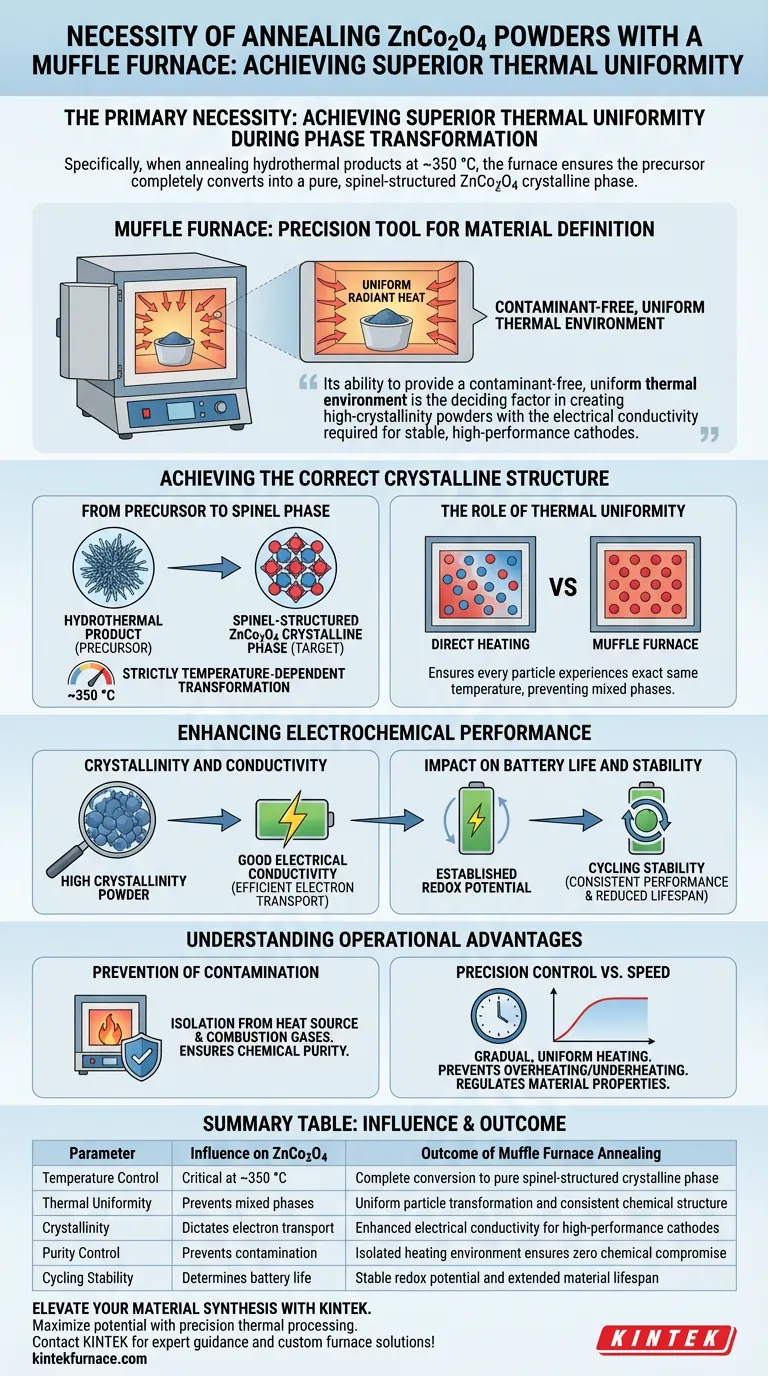

La necessità principale dell'utilizzo di un forno a muffola per le polveri di ZnCo2O4 è ottenere un'uniformità termica superiore durante la trasformazione di fase. Nello specifico, quando si ricuociono prodotti idrotermali a temperature intorno ai 350 °C, il forno assicura che il precursore si converta completamente in una fase cristallina di ZnCo2O4 pura, con struttura spinello.

Il forno a muffola funge da strumento di precisione per la definizione del materiale, non solo per il riscaldamento. La sua capacità di fornire un ambiente termico uniforme e privo di contaminanti è il fattore decisivo nella creazione di polveri ad alta cristallinità con la conduttività elettrica richiesta per catodi stabili e ad alte prestazioni.

Ottenere la Corretta Struttura Cristallina

Dal Precursore alla Fase Spinello

Il processo di post-trattamento è una fase critica di sintesi in cui il prodotto idrotermale grezzo viene ristrutturato chimicamente.

Per lo ZnCo2O4, l'obiettivo è convertire il materiale precursore in una specifica fase cristallina con struttura spinello. Questa trasformazione dipende strettamente dalla temperatura e richiede un ambiente stabile per completarsi appieno.

Il Ruolo dell'Uniformità Termica

La caratteristica distintiva di un forno a muffola è la sua capacità di irradiare calore uniformemente dalle pareti all'interno della camera.

A differenza dei metodi di riscaldamento diretto, ciò garantisce che ogni particella della polvere sperimenti esattamente la stessa temperatura (ad esempio, 350 °C). Questa uniformità previene la formazione di "fasi miste", assicurando che l'intero lotto raggiunga la struttura chimica desiderata.

Migliorare le Prestazioni Elettrochimiche

Cristallinità e Conduttività

La qualità fisica della polvere detta direttamente le sue proprietà elettroniche.

L'alta cristallinità, ottenuta attraverso questa ricottura controllata, si traduce in una buona conduttività elettrica. Nel contesto dei materiali catodici, la conduttività è essenziale per un efficiente trasporto degli elettroni durante il funzionamento.

Impatto sulla Durata e Stabilità della Batteria

I benefici del forno a muffola si estendono all'applicazione finale della polvere.

Le proprietà stabilite durante questo processo di ricottura, in particolare il potenziale redox, determinano direttamente la stabilità ciclica del materiale. Senza la trasformazione di fase uniforme fornita dal forno, il materiale catodico probabilmente soffrirebbe di prestazioni incoerenti e ridotta durata.

Comprendere i Vantaggi Operativi

Prevenzione della Contaminazione

Un vantaggio operativo chiave del forno a muffola è l'isolamento del campione dalla fonte di calore.

Gli elementi riscaldanti sono incorporati nelle pareti del forno, il che significa che il campione viene riscaldato per irraggiamento e non entra in contatto diretto con gas di combustione o serpentine di riscaldamento. Ciò garantisce che la purezza chimica della polvere di ZnCo2O4 rimanga inalterata.

Controllo di Precisione vs. Velocità

Sebbene efficace, questo processo si basa su un riscaldamento graduale e uniforme piuttosto che su uno shock termico rapido.

Il sistema di controllo mantiene la temperatura desiderata per prevenire surriscaldamento o sottoriscaldamento. Questa precisione è necessaria per regolare le proprietà del materiale, ma richiede l'adesione a specifici protocolli di tempo e temperatura per essere efficace.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia del tuo post-trattamento di ZnCo2O4, considera i seguenti parametri:

- Se il tuo obiettivo principale è la Purezza di Fase: Assicurati che il forno sia calibrato per mantenere esattamente 350 °C per garantire la completa trasformazione nella struttura spinello.

- Se il tuo obiettivo principale sono le Prestazioni Elettrochimiche: Dai priorità alla durata della ricottura alla temperatura desiderata per massimizzare la cristallinità e la conduttività elettrica.

In definitiva, il forno a muffola è il ponte tra un precursore grezzo e un materiale elettronico funzionale e ad alta stabilità.

Tabella Riassuntiva:

| Parametro | Influenza su ZnCo2O4 | Risultato della Ricottura in Forno a Muffola |

|---|---|---|

| Controllo della Temperatura | Critico a ~350 °C | Conversione completa in fase cristallina pura con struttura spinello |

| Uniformità Termica | Previene fasi miste | Trasformazione uniforme delle particelle e struttura chimica coerente |

| Cristallinità | Dettata dal trasporto di elettroni | Conduttività elettrica migliorata per catodi ad alte prestazioni |

| Controllo della Purezza | Previene la contaminazione | Ambiente di riscaldamento isolato garantisce zero compromissioni chimiche |

| Stabilità Ciclica | Determina la durata della batteria | Potenziale redox stabile e durata prolungata del materiale |

Eleva la Tua Sintesi di Materiali con KINTEK

Massimizza il potenziale delle tue polveri di ZnCo2O4 con un'elaborazione termica di precisione. Supportata da R&S esperti e produzione di classe mondiale, KINTEK offre sistemi ad alte prestazioni Muffola, Tubo, Rotativo, Sottovuoto e CVD su misura per la ricerca avanzata di laboratorio. Sia che tu abbia bisogno di una trasformazione di fase uniforme o di soluzioni ad alta temperatura personalizzabili per materiali unici per batterie, le nostre attrezzature garantiscono ogni volta alta cristallinità e purezza chimica.

Pronto a ottimizzare le prestazioni del tuo catodo? Contatta KINTEK oggi stesso per una consulenza esperta e soluzioni per forni personalizzati!

Guida Visiva

Riferimenti

- Kiran Kumar Reddy Reddygunta, Aruna Ivaturi. Sheet-like ZnCo<sub>2</sub>O<sub>4</sub> microspheres and pomelo peel waste-derived activated carbon for high performance solid state asymmetric supercapacitors. DOI: 10.1039/d4se00182f

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché un forno di sinterizzazione ad alta temperatura è essenziale per gli scaffold di HAp? Padroneggia la resistenza e l'integrità dell'idrossiapatite

- Quali sono le caratteristiche di progettazione di un forno a muffola? Componenti chiave per la precisione e la purezza

- Come si confronta una fornace a muffola con altri tipi di forni di fusione da laboratorio? Scopri la soluzione migliore per il tuo laboratorio

- Quali capacità di temperatura hanno i forni a muffola moderni? Raggiungere la precisione fino a 1800°C

- Qual è la funzione di un forno a resistenza ad alta precisione nel processo di fusione della lega Al-Mg-Si? Raggiunge una stabilità di 750°C

- Qual è la funzione di una fornace a muffola nella prova dei materiali? Ottieni un'analisi termica precisa senza contaminazioni

- Come contribuisce un forno a muffola da laboratorio alla lavorazione termica dei fogli di lega Ti-Zr-Nb?

- Qual è il ruolo critico di un forno a muffola ad alta temperatura nella sintesi di Cu/CuFeO2? Padronanza della Trasformazione di Fase