In sostanza, la deposizione chimica da fase vapore potenziata al plasma (PECVD) è un processo utilizzato per depositare film sottili e solidi su un substrato da uno stato gassoso. A differenza dei metodi puramente termici, il PECVD utilizza l'energia di un plasma per guidare le reazioni chimiche necessarie. Ciò consente di far crescere film di alta qualità a temperature significativamente più basse.

Il principio centrale del PECVD è l'utilizzo del plasma per fornire l'energia per le reazioni chimiche, piuttosto che affidarsi unicamente al calore elevato. Questa differenza fondamentale rende possibile rivestire materiali sensibili alla temperatura che verrebbero danneggiati dai processi di deposizione tradizionali.

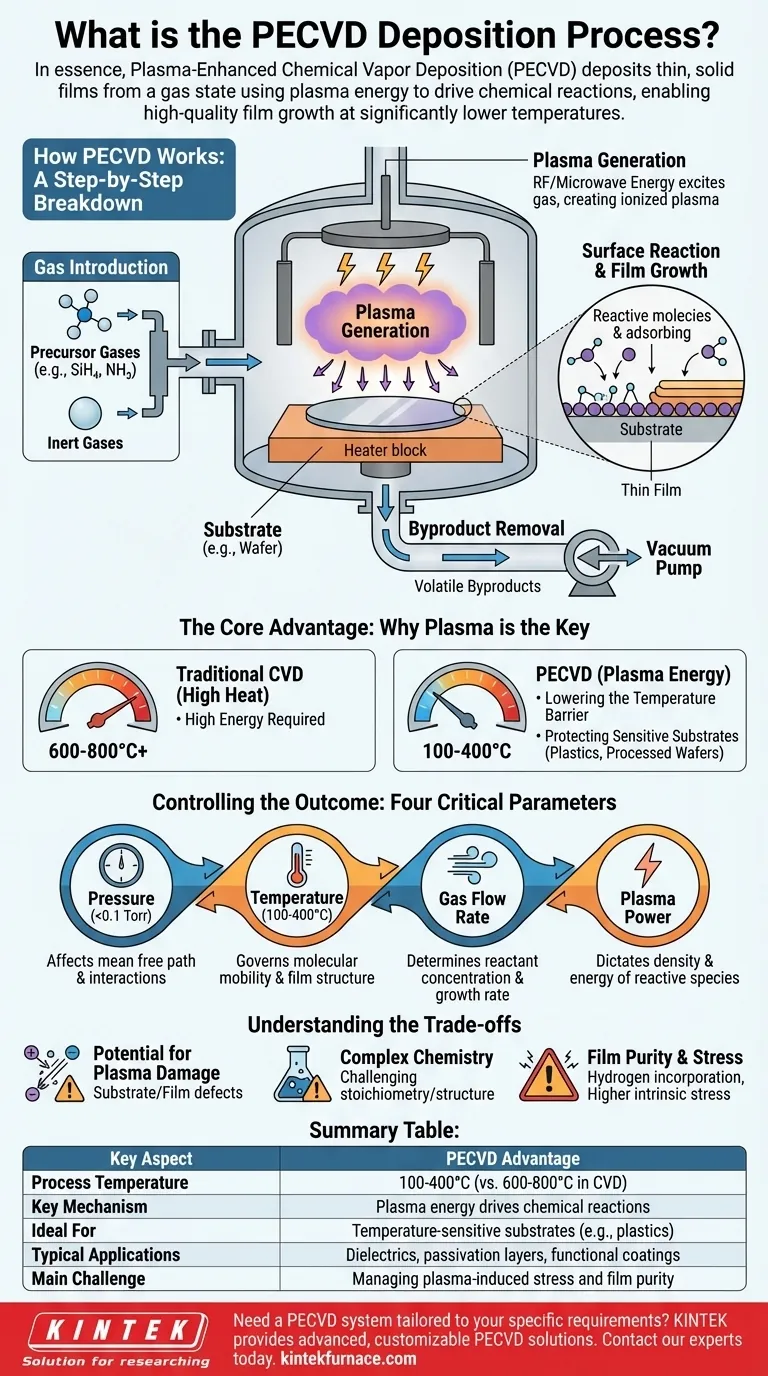

Come funziona il PECVD: una ripartizione passo-passo

Il processo PECVD si svolge all'interno di una camera a vuoto e può essere suddiviso in quattro fasi principali.

Fase 1: Introduzione del gas

Il processo inizia introducendo flussi di gas precursori accuratamente controllati nella camera a vuoto. Questi gas, come il silano (SiH₄) e l'ammoniaca (NH₃), contengono gli elementi necessari per formare il film desiderato. I gas inerti vengono spesso miscelati per aiutare a gestire il processo.

Fase 2: Generazione del plasma

Un potente campo elettrico, tipicamente utilizzando energia a radiofrequenza (RF) o a microonde, viene applicato tra due elettrodi all'interno della camera. Questa energia eccita la miscela di gas, strappando elettroni dagli atomi e creando un plasma—un gas ionizzato contenente una miscela di ioni, elettroni e specie neutre altamente reattive. Questo è spesso visibile come una caratteristica scarica luminescente.

Fase 3: Reazione superficiale e crescita del film

Le specie chimiche reattive generate nel plasma si diffondono verso il substrato, che viene riscaldato a una temperatura controllata e moderata. Queste molecole attivate si adsorbono sulla superficie del substrato, subiscono reazioni chimiche e si legano alla superficie, costruendo lo strato di film sottile strato dopo strato.

Fase 4: Rimozione dei sottoprodotti

Le reazioni chimiche sulla superficie creano sottoprodotti volatili. Questi gas di scarto vengono continuamente rimossi dalla camera dal sistema di vuoto, garantendo un processo di deposizione pulito e un film di elevata purezza.

Il vantaggio principale: perché il plasma è la chiave

L'uso del plasma è ciò che distingue il PECVD e ne fornisce i principali benefici. L'energia necessaria per rompere le molecole del gas precursore è fornita dal plasma, non solo dall'energia termica.

Abbassamento della barriera di temperatura

Nella deposizione chimica da fase vapore (CVD) tradizionale, sono spesso necessarie temperature di 600-800°C o superiori per fornire energia sufficiente affinché le reazioni avvengano. Nel PECVD, il plasma fornisce questa energia di attivazione, consentendo la deposizione a temperature molto più basse, spesso nell'intervallo 100-400°C.

Protezione dei substrati sensibili

Questa temperatura operativa inferiore è fondamentale. Consente la deposizione di film su materiali che non possono sopportare il calore elevato, come plastiche, polimeri e wafer semiconduttori che hanno già subito precedenti fasi di lavorazione.

Controllo del risultato: i quattro parametri critici

Le proprietà finali del film depositato—come il suo spessore, densità e stress—sono determinate controllando attentamente quattro variabili chiave del processo.

Pressione

La pressione all'interno della camera (tipicamente <0.1 Torr) influenza il "libero cammino medio" delle molecole di gas, influenzando il modo in cui interagiscono prima di raggiungere il substrato.

Temperatura

Sebbene inferiore rispetto al CVD, la temperatura del substrato gioca comunque un ruolo cruciale. Governa la mobilità delle molecole sulla superficie, che influisce sulla struttura finale e sulla densità del film.

Portata del gas

La velocità con cui vengono forniti i gas precursori determina la concentrazione dei reagenti disponibili per la deposizione, influenzando direttamente la velocità di crescita e la composizione chimica del film.

Potenza del plasma

La quantità di potenza applicata per generare il plasma determina la densità e l'energia delle specie reattive. Questa è una potente leva per regolare la velocità di crescita e le proprietà fisiche del film.

Comprendere i compromessi

Sebbene potente, il PECVD non è privo di complessità. L'introduzione del plasma aggiunge variabili che richiedono un'attenta gestione.

Potenziale di danno da plasma

Gli ioni ad alta energia all'interno del plasma possono bombardare la superficie del substrato. Sebbene questo possa talvolta essere benefico (migliorando la densità del film), un bombardamento incontrollato può creare difetti o danni nel substrato o nel film in crescita.

Chimica complessa

L'ambiente del plasma crea un'ampia varietà di specie reattive, rendendo la chimica sottostante più complessa rispetto ai processi puramente termici. Questo può talvolta rendere più difficile raggiungere una specifica stechiometria del film o una struttura cristallina.

Purezza e stress del film

I sottoprodotti delle reazioni del plasma, in particolare l'idrogeno, possono essere incorporati nel film, influenzandone le proprietà. Inoltre, la temperatura di deposizione più bassa può portare a uno stress intrinseco più elevato all'interno del film rispetto ai metodi ad alta temperatura.

Fare la scelta giusta per il tuo obiettivo

La scelta di un metodo di deposizione dipende interamente dai vincoli del materiale e dalle proprietà desiderate del film.

- Se il tuo obiettivo principale è la deposizione su materiali sensibili al calore: il PECVD è una scelta ideale, e spesso l'unica, grazie alla sua natura a bassa temperatura.

- Se il tuo obiettivo principale è la massima purezza e cristallinità del film: potresti dover valutare se un processo a temperatura più elevata come il CVD a bassa pressione (LPCVD) sia più adatto, a condizione che il tuo substrato possa tollerare il calore.

- Se il tuo obiettivo principale è un rivestimento veloce, versatile ed economico: il PECVD offre eccellenti velocità di deposizione ed è ampiamente utilizzato per creare film funzionali come dielettrici e strati di passivazione nella produzione industriale.

Sfruttando il plasma per superare le barriere termiche, il PECVD fornisce uno strumento versatile e indispensabile per l'ingegneria dei materiali moderna.

Tabella riassuntiva:

| Aspetto chiave | Vantaggio PECVD |

|---|---|

| Temperatura del processo | 100-400°C (vs. 600-800°C nel CVD) |

| Meccanismo chiave | L'energia del plasma guida le reazioni chimiche |

| Ideale per | Substrati sensibili alla temperatura (es. plastiche, wafer processati) |

| Applicazioni tipiche | Dielettrici, strati di passivazione, rivestimenti funzionali |

| Sfida principale | Gestione dello stress indotto dal plasma e della purezza del film |

Hai bisogno di un sistema PECVD su misura per le tue specifiche esigenze di ricerca o produzione? KINTEK sfrutta un'eccezionale R&S e la produzione interna per fornire soluzioni PECVD avanzate per diversi laboratori. Le nostre profonde capacità di personalizzazione assicurano che il tuo sistema soddisfi precisamente le esigenze sperimentali uniche, sia che tu stia lavorando con substrati sensibili o richieda proprietà specifiche del film. Contatta i nostri esperti oggi stesso per discutere come il nostro portafoglio PECVD e forni più ampio possa migliorare i tuoi processi di film sottili.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione