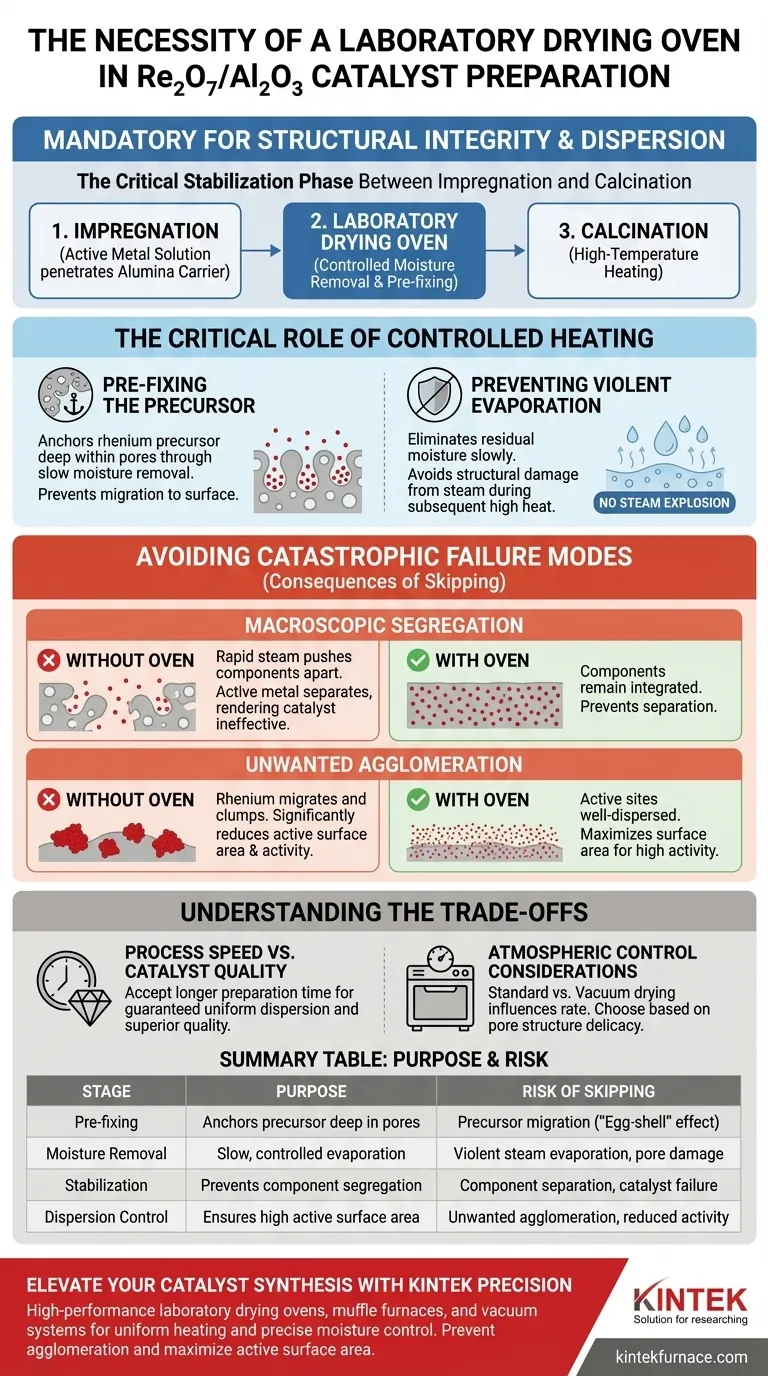

L'uso di un forno essiccatore da laboratorio è obbligatorio nella preparazione dei catalizzatori supportati Re2O7/Al2O3 per garantirne l'integrità strutturale e la dispersione del metallo attivo. Trattando il supporto di allumina caricato di renio in questo ambiente stabile, si facilita la rimozione controllata dell'umidità. Questo specifico passaggio pre-fissa il precursore di renio all'interno dei pori del supporto, il che è essenziale per le prestazioni finali del catalizzatore.

Concetto chiave Il forno essiccatore funge da fase critica di stabilizzazione tra l'impregnazione e la calcinazione. La sua funzione principale è ancorare il precursore di renio all'interno dei pori dell'allumina attraverso una lenta rimozione dell'umidità, prevenendo danni strutturali e agglomerazione del metallo che si verificano con un riscaldamento rapido.

Il ruolo critico del riscaldamento controllato

Pre-fissaggio del precursore

Il metodo di impregnazione si basa sulla penetrazione della soluzione di metallo attivo nella struttura porosa del supporto di allumina.

Il forno essiccatore fa più che semplicemente asciugare il materiale; "pre-fissa" il precursore di renio in posizione.

Rimuovendo lentamente l'acqua, il renio rimane depositato in profondità nei pori anziché essere attirato verso la superficie dalla rapida evaporazione.

Prevenire l'evaporazione violenta

Il passaggio successivo nella preparazione del catalizzatore prevede la calcinazione ad alta temperatura.

Se il supporto non viene prima asciugato a fondo, l'umidità residua evaporerà violentemente se esposta alle temperature di calcinazione.

Il forno essiccatore elimina questa umidità in un ambiente stabile, garantendo che la transizione al calore elevato sia sicura per la microstruttura del materiale.

Evitare modalità di guasto catastrofiche

Arresto della segregazione macroscopica

Uno dei principali rischi nella preparazione dei catalizzatori Re2O7/Al2O3 è la separazione dei componenti.

Senza la fase di essiccazione controllata, la rapida fuoriuscita di vapore durante la calcinazione può spingere fisicamente i componenti di renio separatamente.

Ciò porta alla "segregazione macroscopica", in cui il metallo attivo si separa dal supporto, rendendo il catalizzatore inefficace.

Prevenire l'agglomerazione indesiderata

Affinché un catalizzatore funzioni correttamente, i siti attivi devono essere ben dispersi.

Saltare il forno essiccatore spesso causa la migrazione e l'agglomerazione dei componenti di renio.

Questa "agglomerazione indesiderata" riduce la superficie del metallo attivo, degradando significativamente l'attività catalitica.

Comprendere i compromessi

Velocità del processo vs. Qualità del catalizzatore

L'uso di un forno essiccatore da laboratorio è una fase che richiede tempo rispetto ai metodi di essiccazione rapida.

Sebbene esistano tecniche di essiccazione più rapide, spesso portano all'effetto "guscio d'uovo" o a una distribuzione non uniforme del metallo.

È necessario accettare il compromesso di un tempo di preparazione più lungo per garantire la dispersione uniforme del renio.

Considerazioni sul controllo atmosferico

Sebbene i forni standard siano efficaci, il tipo specifico di forno (a convezione forzata vs. sottovuoto) può influenzare la velocità di essiccazione.

Un forno essiccatore standard garantisce una circolazione costante, ma opera a pressione atmosferica.

Se la struttura dei pori è estremamente delicata, si potrebbe considerare l'essiccazione sottovuoto per abbassare il punto di ebollizione, sebbene ciò modifichi il profilo di penetrazione del metallo.

Fare la scelta giusta per il tuo obiettivo

Per garantire che il tuo catalizzatore Re2O7/Al2O3 funzioni come previsto, applica le seguenti linee guida:

- Se il tuo obiettivo principale è massimizzare l'area superficiale attiva: Dai priorità alla fase del forno essiccatore per garantire un'elevata dispersione e prevenire l'agglomerazione delle particelle di renio.

- Se il tuo obiettivo principale è la stabilità strutturale: Utilizza il forno essiccatore per rimuovere tutta l'umidità prima della calcinazione per prevenire danni ai pori causati da una violenta evaporazione del vapore.

Saltare il forno essiccatore non fa risparmiare tempo; è una via diretta a un catalizzatore segregato e a basse prestazioni.

Tabella riassuntiva:

| Fase | Scopo | Rischio di saltare |

|---|---|---|

| Pre-fissaggio | Ancora i precursori di renio in profondità nei pori dell'allumina | Migrazione del precursore verso la superficie ("effetto guscio d'uovo") |

| Rimozione dell'umidità | Evaporazione lenta e controllata del solvente residuo | Violenta evaporazione del vapore e danni strutturali ai pori |

| Stabilizzazione | Previene la segregazione macroscopica dei componenti | Separazione dei componenti e fallimento del catalizzatore |

| Controllo della dispersione | Garantisce un'elevata area superficiale del metallo attivo | Agglomerazione indesiderata del metallo e ridotta attività |

Migliora la tua sintesi di catalizzatori con la precisione KINTEK

Non lasciare che un'essiccazione impropria comprometta le prestazioni del tuo catalizzatore. Supportato da R&S e produzione esperte, KINTEK offre forni essiccatori da laboratorio ad alte prestazioni, forni muffola e sistemi sottovuoto progettati per garantire un riscaldamento uniforme e un controllo preciso dell'umidità per delicati processi di impregnazione.

Sia che tu abbia bisogno di essiccazione standard o di sistemi personalizzati ad alta temperatura, le nostre attrezzature sono progettate per prevenire l'agglomerazione e massimizzare l'area superficiale attiva per i tuoi catalizzatori Re2O7/Al2O3 e oltre.

Pronto a ottimizzare l'efficienza del tuo laboratorio? Contattaci oggi stesso per trovare la soluzione termica perfetta per le tue esigenze di ricerca uniche!

Guida Visiva

Riferimenti

- Joanna Malarz, Katarzyna Leszczyńska-Sejda. Research on the Production of Methyltrioxorhenium and Heterogenous Catalysts from Waste Materials. DOI: 10.3390/cryst15080717

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1200℃ per laboratorio

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Come contribuisce un sistema di infiltrazione sotto vuoto e pressione ai corpi verdi compositi Diamante/Cu? Raggiungere il 60% di densità

- Come fa un analizzatore TOC ad alta temperatura a valutare le prestazioni dei NS RCM? Verificare la mineralizzazione rispetto alla decolorazione

- Qual è lo scopo dell'iniezione di argon bottom-entry? Migliorare la sicurezza delle batterie agli ioni di litio e l'efficienza di spurgo

- Qual è la necessità di calcinare i gel di silice a 300°C? Sblocca l'isolamento di picco con una calcinazione precisa

- Quali sono i principali vantaggi dei forni a crogiolo? Flessibilità senza pari per la fusione su piccola scala

- Come utilizza l'attrezzatura di riscaldamento il processo di "fusione di flusso" nella preparazione del vetro MOF? Vetrificazione MOF a bassa temperatura

- Come le apparecchiature di sputtering al magnetron facilitano i film sottili di BSnO? Controllo di precisione per la regolazione del bandgap dei semiconduttori

- Perché è importante raggiungere la pressione di processo entro un tempo definito? Migliora efficienza, qualità e sicurezza