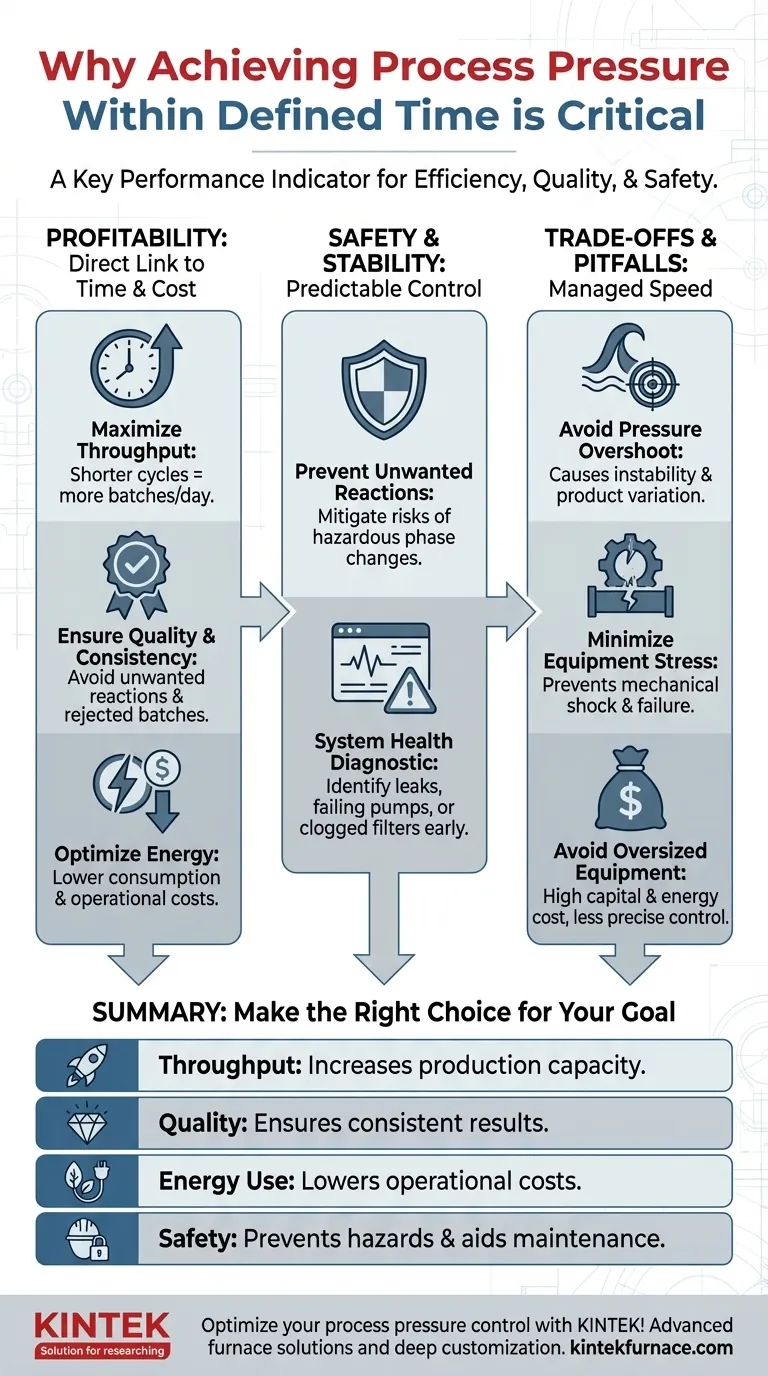

Raggiungere la pressione di processo entro un tempo definito è fondamentale perché detta direttamente l'efficienza del processo, la qualità del prodotto e i costi operativi. Il tempo impiegato per raggiungere un setpoint di pressione non è semplicemente un periodo di attesa; è una fase cruciale del processo in cui i ritardi si traducono direttamente in perdita di produzione, spreco di energia e potenziali fallimenti nel controllo qualità.

La velocità con cui un sistema raggiunge la sua pressione target è un indicatore chiave delle prestazioni della sua salute generale e della sua redditività economica. La mancata gestione efficace di questo tempo di rampa può compromettere la coerenza del prodotto, gonfiare i costi operativi e persino introdurre rischi per la sicurezza.

Il legame diretto tra tempo, pressione e redditività

Comprendere perché il "tempo per raggiungere la pressione" è importante richiede di guardare oltre il manometro e vederne l'impatto sull'intero ciclo di produzione. I ritardi hanno conseguenze finanziarie a cascata.

Massimizzare il throughput e il tempo di ciclo

Per qualsiasi processo basato su lotti, il tempo di ciclo totale determina quanti lotti è possibile eseguire al giorno. La rampa di pressione è una parte non produttiva di quel ciclo.

Minimizzando questo tempo di rampa, si accorcia il ciclo complessivo. Questo aumenta direttamente il throughput e la capacità di produzione dell'impianto senza la necessità di aggiungere più linee o attrezzature.

Garantire la qualità e la consistenza del prodotto

Molti processi, dalle reazioni chimiche alla sterilizzazione, sono definiti da una specifica "ricetta" di pressione, temperatura e tempo. La fase di rampa fa parte di questa ricetta.

Se occorre troppo tempo per raggiungere la pressione target, il materiale potrebbe rimanere in condizioni intermedie per un periodo prolungato. Ciò può portare a reazioni collaterali indesiderate, sterilizzazione incompleta o morfologia del prodotto incoerente, con conseguente scarto di lotti e materiali sprecati.

Ottimizzazione del consumo energetico

Pompe, compressori e sistemi a vuoto consumano una quantità significativa di energia. Un sistema che impiega un tempo eccessivamente lungo per raggiungere la pressione spesso opera in modo inefficiente.

Ciò potrebbe essere dovuto a perdite, componenti difettosi o semplicemente a un dimensionamento insufficiente per l'attività. Un sistema correttamente progettato che raggiunge rapidamente la pressione consuma meno energia per lotto, riducendo il costo complessivo di produzione.

Il ruolo critico nella sicurezza e stabilità del processo

Il controllo prevedibile della pressione è una pietra angolare di un processo industriale sicuro e stabile. L'incapacità di costruire la pressione in modo tempestivo è spesso un sintomo di un problema più profondo.

Prevenire cambiamenti di fase o reazioni indesiderate

In alcuni processi chimici o criogenici, un prolungato permanere alla pressione sbagliata può causare cambiamenti di fase inattesi nei materiali o innescare reazioni collaterali pericolose. Una transizione rapida e controllata alla pressione operativa desiderata mitiga questi rischi.

Servire come diagnostica dello stato del sistema

Un improvviso aumento del tempo impiegato per raggiungere la pressione è un chiaro indicatore che qualcosa è cambiato. È spesso il primo segno di una perdita nel sistema, una pompa difettosa, un filtro intasato o una valvola guasta.

Il monitoraggio di questo parametro consente ai team di manutenzione di identificare e risolvere i problemi in modo proattivo prima che portino a un arresto completo o a un incidente di sicurezza.

Comprendere i compromessi e le insidie comuni

Sebbene una rapida rampa di pressione sia generalmente desiderabile, perseguire la velocità a tutti i costi può introdurre nuovi problemi. L'obiettivo è la velocità controllata, non la forza incontrollata.

Il rischio di sovrapressione

Una rampa eccessivamente aggressiva può causare un "overshoot" della pressione di sistema rispetto al setpoint. Il sistema di controllo deve quindi lavorare per correggere l'errore, il che può causare oscillazioni e instabilità. Questo è spesso altrettanto dannoso per la qualità del prodotto quanto una rampa lenta.

Stress dell'attrezzatura e shock meccanico

La pressurizzazione rapida di un sistema può indurre un significativo stress meccanico su vasi, tubazioni e guarnizioni. Nei sistemi liquidi, questo può manifestarsi come "colpo d'ariete", un picco di pressione dannoso che può portare a guasti catastrofici delle apparecchiature.

Il costo delle attrezzature sovradimensionate

Specificare una pompa o un compressore eccessivamente grandi per l'applicazione raggiungerà una rapida rampa, ma a un prezzo elevato. Le attrezzature sovradimensionate hanno un costo capitale più elevato, consumano più energia e possono essere difficili da controllare con precisione a portate inferiori, portando a inefficienze operative.

Fare la scelta giusta per il tuo obiettivo

Il tempo ideale di rampa di pressione non è universale; è dettato dalle esigenze specifiche del tuo processo. Devi allineare le prestazioni del tuo sistema con il tuo obiettivo primario.

- Se il tuo obiettivo principale è massimizzare la produzione: Prioritizza un sistema dimensionato per minimizzare il tempo di rampa non produttivo, accorciando direttamente il tuo ciclo di batch complessivo.

- Se il tuo obiettivo principale è garantire la consistenza del prodotto: Concentrati sulla ripetibilità e il controllo del profilo di rampa della pressione, poiché le deviazioni in questa curva tempo-pressione possono portare a variazioni del prodotto.

- Se il tuo obiettivo principale è la sicurezza e la stabilità operativa: Usa la metrica tempo-a-pressione come strumento diagnostico chiave per monitorare la salute del sistema e prevenire guasti prima che si verifichino.

In definitiva, trattare il tempo di rampa della pressione come un indicatore chiave di performance lo trasforma da un semplice periodo di attesa in una potente leva per l'ottimizzazione del processo.

Tabella riassuntiva:

| Aspetto Chiave | Impatto del Raggiungimento Rapido della Pressione |

|---|---|

| Throughput | Aumenta la capacità produttiva accorciando i tempi di ciclo |

| Qualità | Garantisce risultati coerenti e riduce gli scarti di lotto |

| Consumo Energetico | Riduce i costi operativi attraverso un consumo ottimizzato |

| Sicurezza | Previene i pericoli e aiuta nella manutenzione proattiva |

Ottimizza il controllo della pressione di processo con KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo soluzioni avanzate di forni ad alta temperatura come forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando efficienza, qualità e sicurezza. Contattaci oggi per discutere come possiamo personalizzare soluzioni per il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Cosa fa un forno a vuoto? Ottenere una lavorazione dei materiali superiore in un ambiente puro

- A cosa serve un forno a vuoto? Ottieni purezza e precisione nella lavorazione ad alta temperatura

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Cos'è il trattamento termico in un forno a vuoto? Ottieni proprietà metallurgiche superiori

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica