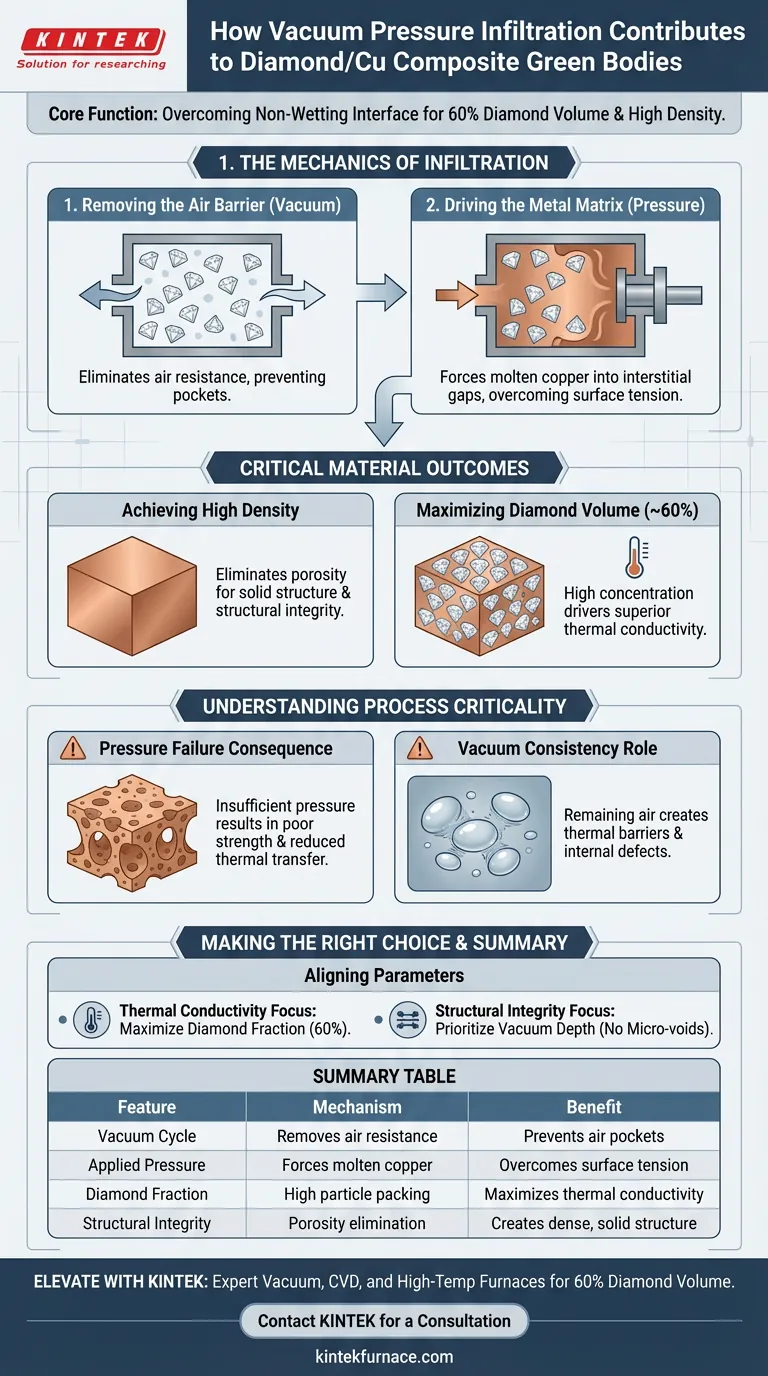

L'infiltrazione sotto vuoto e pressione è il meccanismo di lavorazione fondamentale utilizzato per superare la resistenza naturale tra le particelle di diamante e il rame fuso. Questo sistema opera creando prima un vuoto per eliminare la resistenza dell'aria all'interno delle particelle di diamante pre-posizionate, quindi applicando una pressione esterna per forzare il rame liquido negli interstizi.

La funzione principale di questo sistema è superare meccanicamente la natura non bagnabile dell'interfaccia Diamante/Cu. Rimuovendo le barriere d'aria e guidando l'infiltrazione con la pressione, il sistema raggiunge una frazione volumica di diamante di circa il 60%, con conseguente composito denso con un'eccezionale conducibilità termica.

La Meccanica dell'Infiltrazione

Rimozione della Barriera d'Aria

L'ostacolo principale nella creazione di un composito denso è la presenza di aria tra le particelle. Il componente sottovuoto del sistema scarica l'aria residua dalla camera prima che venga introdotto il metallo.

Stabilendo un ambiente sottovuoto, il sistema impedisce la formazione di sacche d'aria che altrimenti bloccherebbero il flusso del rame fuso.

Guida della Matrice Metallica

Una volta rimossa l'aria, il sistema applica una significativa pressione esterna. Questa pressione è strettamente necessaria per forzare il liquido di rame fuso negli spazi ristretti tra le particelle di diamante.

Senza questa pressione applicata, la tensione superficiale del rame impedirebbe la sua completa penetrazione nel preformato di diamante.

Risultati Critici dei Materiali

Raggiungimento di Alta Densità

La combinazione di evacuazione sottovuoto e infiltrazione pressurizzata assicura che il rame fuso occupi completamente i vuoti.

Questo processo elimina la porosità, creando una struttura composita solida e ad alta densità, priva delle debolezze strutturali causate dalle bolle di gas intrappolate.

Massimizzazione del Volume di Diamante

L'efficienza di questo sistema consente un'alta concentrazione di diamante all'interno della matrice di rame.

Secondo le metriche di lavorazione standard, questo metodo facilita una frazione volumica di diamante di circa il 60%. Questo elevato carico di diamante è il principale motore delle proprietà termiche superiori del materiale.

Comprensione della Criticità del Processo

La Conseguenza del Fallimento della Pressione

Se la pressione esterna è insufficiente, il rame formerà un ponte tra le particelle di diamante invece di riempire gli spazi. Ciò si traduce in una struttura "simile a una spugna" con scarsa resistenza meccanica e ridotte capacità di trasferimento termico.

Il Ruolo della Consistenza del Vuoto

La pressione da sola non può compensare la mancanza di vuoto. Se l'aria rimane nella camera, la pressione applicata comprimerà semplicemente le bolle di gas intrappolate invece di eliminarle. Queste bolle compresse creano difetti interni che agiscono come barriere termiche, vanificando lo scopo dell'utilizzo del diamante.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia di un processo di fabbricazione di compositi Diamante/Cu, allinea i tuoi parametri con i tuoi specifici obiettivi di prestazione:

- Se il tuo obiettivo principale è la Conducibilità Termica: Assicurati che la pressione del sistema sia ottimizzata per massimizzare la frazione volumica di diamante al 60% target, poiché il diamante trasporta il calore.

- Se il tuo obiettivo principale è l'Integrità Strutturale: Dai priorità alla profondità del ciclo di vuoto per garantire la rimozione assoluta dell'aria, prevenendo micro-vuoti che portano a screpolature o delaminazione.

In definitiva, il sistema di infiltrazione sotto vuoto e pressione non serve solo a dare forma al materiale, ma a forzare due materiali dissimili ad agire come un conduttore termico unificato e ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Meccanismo | Beneficio |

|---|---|---|

| Ciclo di Vuoto | Rimuove l'aria e la resistenza del gas | Previene sacche d'aria e barriere termiche |

| Pressione Applicata | Forza il rame fuso negli interstizi | Supera la tensione superficiale per una completa infiltrazione |

| Frazione di Diamante | Elevato impacchettamento delle particelle (60%) | Massimizza la conducibilità termica del composito |

| Integrità Strutturale | Eliminazione della porosità | Crea una struttura densa e solida senza difetti |

Eleva la Tua Sintesi di Materiali Avanzati con KINTEK

La fabbricazione di compositi Diamante/Cu ad alte prestazioni richiede un controllo preciso degli ambienti di vuoto e pressione. KINTEK fornisce soluzioni termiche leader del settore, inclusi Forni Sottovuoto, CVD e ad Alta Temperatura personalizzabili, progettati per soddisfare le rigorose esigenze dei tuoi processi di ricerca e sviluppo o di produzione.

I nostri sistemi supportati da esperti garantiscono il raggiungimento della frazione volumica di diamante del 60% e della densità strutturale richieste dalla tua applicazione. Sia che tu abbia bisogno di attrezzature standard da laboratorio o di un sistema su misura per sfide materiali uniche, il nostro team è pronto a supportare i tuoi obiettivi.

Pronto a ottimizzare il tuo processo di infiltrazione? Contatta KINTEK oggi stesso per una consulenza!

Guida Visiva

Riferimenti

- Ying Zhou, Degan Xiong. An Investigation on the Spark Plasma Sintering Diffusion Bonding of Diamond/Cu Composites with a Cr Interlayer. DOI: 10.3390/ma17246026

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali metodi vengono utilizzati per analizzare e caratterizzare i campioni di grafene? Sblocca le tecniche chiave per un'analisi accurata del materiale

- Come fa un forno di essiccazione sottovuoto a fornire prestazioni superiori per le polveri di MoS2/C? Preservare purezza e nanostruttura

- Perché è necessario un raffreddamento immediato dopo il trattamento CTS del carbonio mesoporoso? Preserva la struttura atomica del tuo materiale

- Quali sono le applicazioni dei forni di sinterizzazione nella stampa 3D? Ottieni componenti ad alta resistenza per l'aerospaziale e altro ancora

- Quale ruolo svolge un forno ad alta temperatura nel processo di sigillatura? Controllo termico di precisione per la sigillatura delle fibre

- Come migliora il trattamento termico dei fili di acciaio un design a aspirazione simmetrica? Raggiungere un flusso di sale uniforme e una qualità della sorbite

- Quale ruolo svolge la zona di permanenza di un forno a trave mobile nella qualità finale delle lastre laminate Titanio/Acciaio riscaldate?

- Perché il processo di calcinazione è essenziale per Fe3O4/CeO2 e NiO/Ni@C? Controllo dell'identità di fase e della conduttività