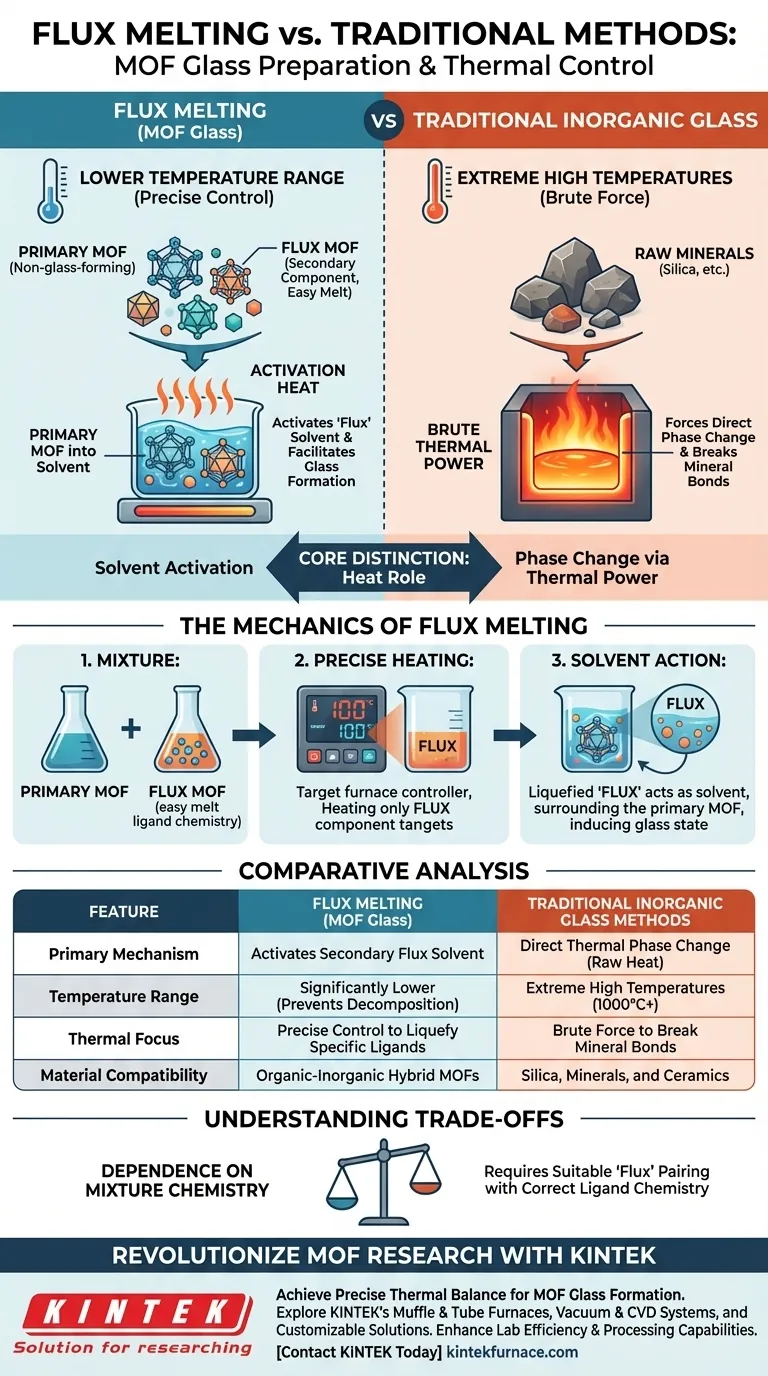

Nel processo di fusione di flusso, l'attrezzatura di riscaldamento viene utilizzata per raggiungere un intervallo di temperatura specifico e inferiore che liquefà un componente secondario di "flusso" piuttosto che fondere l'intero materiale sfuso ad alta temperatura. A differenza dei metodi tradizionali del vetro inorganico che si basano su temperature estreme per forzare un cambiamento di fase, questa tecnica utilizza un controllo termico preciso per attivare un reticolo metallo-organico (MOF) secondario come solvente, facilitando la formazione di vetro a temperature significativamente ridotte.

La distinzione fondamentale risiede nell'utilizzo del calore per attivare un solvente piuttosto che per forzare un cambiamento di fase attraverso la potenza termica grezza. Fondendo un MOF di "flusso" sacrificale, l'attrezzatura crea un ambiente liquido che consente ai materiali che non formano vetro di vetrificare senza raggiungere le loro temperature di decomposizione.

La meccanica del processo di fusione di flusso

Il ruolo del componente "flusso"

Il processo inizia mescolando un MOF che non forma vetro con un secondo MOF specifico. Questo secondo componente viene selezionato perché la sua chimica dei leganti gli consente di fondere facilmente.

Precisione termica rispetto alla forza bruta

L'attrezzatura di riscaldamento non è impostata sul punto di fusione elevato del materiale primario. Invece, è impostata per controllare con precisione la temperatura per liquefare solo il componente che fonde facilmente.

Creazione di un solvente liquido

Una volta che il secondo MOF fonde, agisce come un "solvente" o "flusso". Questa fase liquida circonda il MOF che non forma vetro, inducendo l'intero sistema misto a passare a uno stato vetroso.

Analisi comparativa: Flusso MOF vs. Metodi tradizionali

Requisiti di temperatura

La preparazione tradizionale del vetro inorganico richiede generalmente attrezzature di riscaldamento in grado di raggiungere temperature estreme per fondere direttamente silice grezza o altri minerali.

Al contrario, il processo di fusione di flusso consente la formazione di vetro a temperature più basse. Questo è fondamentale per i MOF, che sono ibridi organico-inorganici che potrebbero decomporsi sotto il calore intenso richiesto dai metodi tradizionali.

Il meccanismo d'azione

I metodi tradizionali si basano esclusivamente sul calore per rompere i legami e creare un liquido.

Il metodo di fusione di flusso funziona in modo simile ai metodi dei sali fusi. L'attrezzatura di riscaldamento facilita un ambiente chimico in cui il flusso svolge il lavoro di liquefazione del sistema, espandendo efficacemente la gamma di materiali che possono essere lavorati.

Comprendere i compromessi

Dipendenza dalla chimica della miscela

Questo processo non è universale per tutti i materiali monocomponenti. Dipende fortemente dalla compatibilità della miscela.

È necessario accoppiare con successo un MOF che non forma vetro con un MOF di "flusso" adatto che abbia la corretta chimica dei leganti per fondere facilmente senza degradare la struttura primaria.

Fare la scelta giusta per il tuo obiettivo

Per determinare se la fusione di flusso è il percorso di lavorazione appropriato per il tuo materiale, considera i tuoi vincoli primari:

- Se il tuo obiettivo principale è la lavorazione di MOF che non formano vetro: il metodo di fusione di flusso è essenziale, poiché induce la formazione di vetro in materiali che non possono formare vetro da soli.

- Se il tuo obiettivo principale è la stabilità termica: questo metodo consente di lavorare i materiali a temperature più basse, evitando la decomposizione termica associata ai tradizionali metodi ad alta temperatura.

Utilizzando il componente di flusso come solvente, si bypassano i limiti termici della produzione tradizionale di vetro.

Tabella riassuntiva:

| Caratteristica | Fusione di flusso (vetro MOF) | Metodi tradizionali del vetro inorganico |

|---|---|---|

| Meccanismo primario | Attivazione di un solvente secondario di "flusso" | Cambiamento di fase termico diretto (calore grezzo) |

| Intervallo di temperatura | Significativamente più basso (previene la decomposizione) | Temperature estremamente elevate (oltre 1000°C) |

| Focus termico | Controllo preciso per liquefare leganti specifici | Forza bruta per rompere i legami minerali |

| Compatibilità dei materiali | MOF ibridi organico-inorganici | Silice, minerali e ceramiche |

| Ruolo del calore | Facilita un ambiente chimico liquido | Fonde fisicamente il materiale sfuso |

Rivoluziona la tua ricerca sui MOF con soluzioni termiche di precisione

Stai cercando di padroneggiare il delicato equilibrio termico richiesto per la formazione di vetro MOF? KINTEK fornisce le attrezzature di riscaldamento all'avanguardia necessarie per ottenere il controllo preciso della temperatura che la fusione di flusso richiede.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di sistemi ad alta temperatura da laboratorio, tra cui:

- Forni a muffola e tubolari: per un riscaldamento uniforme e una fusione precisa dei leganti.

- Sistemi sottovuoto e CVD: ideali per la lavorazione di ibridi organico-inorganici sensibili.

- Soluzioni personalizzabili: adattate alla chimica unica delle tue specifiche combinazioni di flusso e MOF.

Non rischiare la decomposizione del materiale con attrezzature imprecise. Contatta KINTEK oggi stesso per discutere come i nostri forni specializzati possono migliorare l'efficienza del tuo laboratorio ed espandere le tue capacità di lavorazione dei materiali.

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è il ruolo di una miscela 5% N2 + 95% H2 nella nitrurazione al plasma? Migliorare la resistenza alla fatica ed eliminare gli strati bianchi

- Perché il processo di sigillatura sottovuoto è necessario per la sintesi di cristalli singoli di TaAs2? Garantire la purezza nel metodo CVT

- Quali vantaggi offre un forno a microonde per la sinterizzazione di LLZTO? Velocità e prestazioni a confronto

- Perché l'MgO viene utilizzato come stampo rigido per la conversione del PET di scarto in carbonio? Sbloccare strutture porose 3D

- Perché un forno a essiccazione forzata da laboratorio è necessario per la preparazione di precursori di ossido di grafene ridotto? Garantire la qualità della polvere

- Perché la fusione multipla è necessaria per le leghe Bi-Sb? Ottieni oggi stesso un'uniformità compositiva perfetta

- Come influisce il trattamento termico controllato sulla delta-MnO2? Ottimizzare la porosità e l'area superficiale per migliori prestazioni della batteria

- Quali sono i vantaggi dei sistemi di riscaldamento a bombardamento elettronico per il niobio? Raggiungere la fedeltà industriale