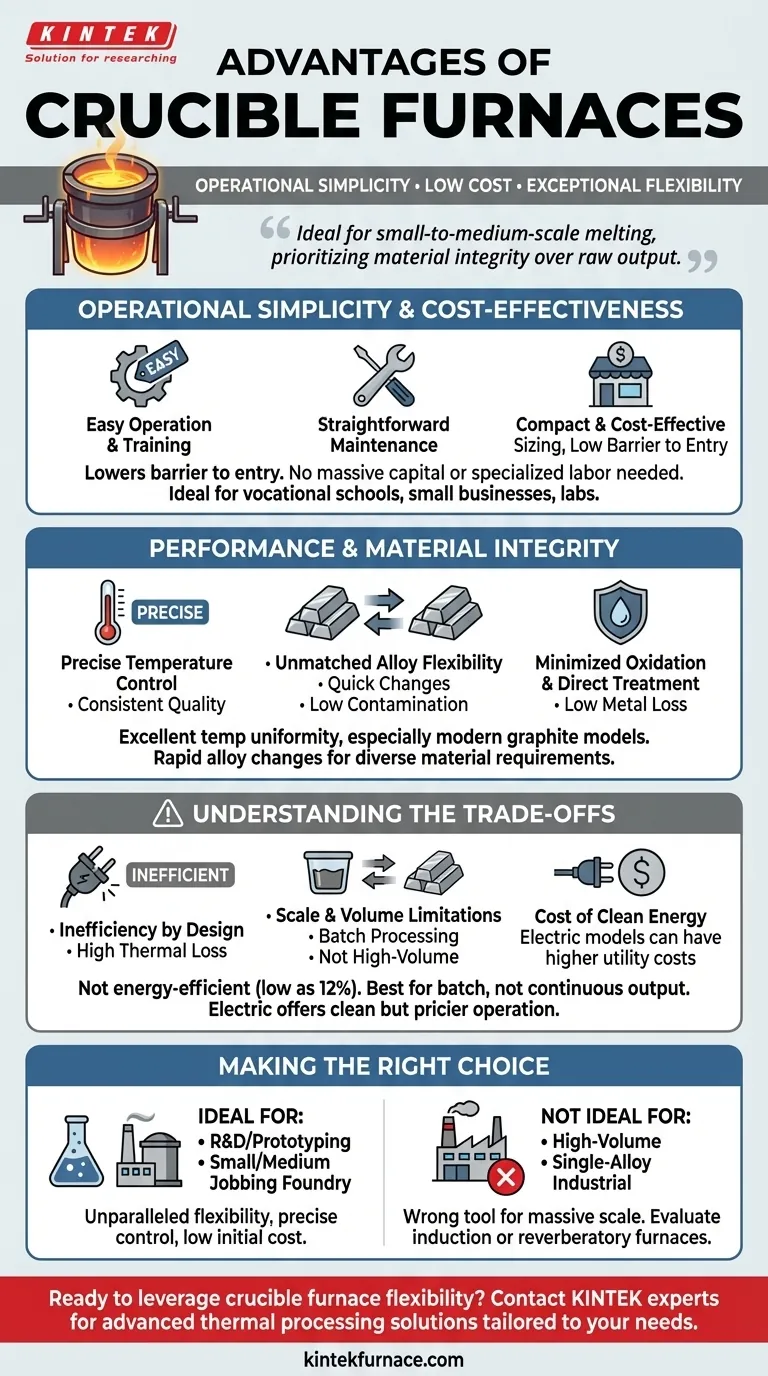

In sostanza, i forni a crogiolo sono apprezzati per la loro semplicità operativa, il basso costo e l'eccezionale flessibilità. Offrono una soluzione economica e facile da gestire per fondere piccole e medie quantità di metallo, garantendo un controllo preciso della temperatura e la possibilità di passare rapidamente da una lega all'altra. Questo li rende una pietra angolare per fonderie, laboratori e officine artigianali.

Sebbene non siano progettati per la produzione di massa, il vantaggio principale di un forno a crogiolo è la sua flessibilità e il controllo senza pari nelle operazioni di fusione su piccola e media scala, privilegiando l'integrità del materiale e la versatilità rispetto alla produzione grezza e all'efficienza energetica.

Semplicità Operativa ed Efficacia dei Costi

Uno degli aspetti più significativi di un forno a crogiolo è la sua accessibilità. Abbassa la barriera all'ingresso per le operazioni di fusione dei metalli senza richiedere ingenti investimenti di capitale o manodopera altamente specializzata.

Bassa Barriera all'Ingresso

I forni a crogiolo sono fondamentalmente facili da usare. Non richiedono una formazione specialistica approfondita, consentendo ai team di acquisire rapidamente competenza.

Questa semplicità li rende una scelta ideale per scuole professionali, piccole imprese e laboratori in cui il personale può svolgere più ruoli e non può essere dedicato esclusivamente al funzionamento del forno.

Manutenzione Semplice

La progettazione di questi forni facilita una manutenzione semplice. Ciò riduce i tempi di inattività operativi, abbassa i costi di proprietà a lungo termine e garantisce prestazioni costanti durante la vita utile del forno.

Dimensioni Compatte ed Economiche

I forni a crogiolo sono disponibili in un'ampia gamma di dimensioni, dalle piccole unità da banco per la gioielleria ai modelli industriali più grandi. Il loro ingombro relativamente compatto è un grande vantaggio per le strutture con spazio limitato.

Per la fusione di piccole e medie quantità, rappresentano una soluzione altamente conveniente rispetto a tipi di forni più grandi e complessi.

Prestazioni e Integrità del Materiale

Oltre al costo e alla facilità d'uso, i forni a crogiolo offrono prestazioni di alta qualità dove conta di più: controllare la fusione e preservare le proprietà del materiale.

Controllo Preciso della Temperatura

La capacità di raggiungere e mantenere una temperatura specifica è fondamentale per produrre fusioni con le proprietà metallurgiche desiderate. I forni a crogiolo, in particolare i moderni modelli in grafite, offrono un'eccellente uniformità della temperatura e una controllabilità precisa.

Questo controllo garantisce una qualità di fusione costante da lotto a lotto, essenziale per applicazioni con specifiche rigorose sui materiali.

Flessibilità Senza Pari delle Leghe

Forse il più grande vantaggio prestazionale è la capacità di cambiare rapidamente le leghe. Poiché il metallo è contenuto interamente all'interno del crogiolo, vi è una minima contaminazione incrociata tra le fusioni.

Una fonderia può fondere un lotto di alluminio, passare a una lega di bronzo nella colata successiva e poi a un altro materiale con tempi di inattività minimi. Questo è prezioso per le fonderie di servizi e i laboratori di ricerca e sviluppo che gestiscono diverse esigenze di materiali.

Ossidazione Minima e Trattamento Diretto

La fusione all'interno di un recipiente autonomo aiuta a limitare l'esposizione del metallo all'atmosfera, con conseguenti basse perdite per ossidazione. Ciò preserva i preziosi elementi di lega e migliora la qualità finale del metallo.

Inoltre, il crogiolo stesso può essere utilizzato per trattamenti diretti, come la degasazione o l'aggiunta di inoculanti, semplificando il processo complessivo.

Comprendere i Compromessi

Per prendere una decisione informata, è fondamentale valutare i vantaggi rispetto ai limiti intrinseci della tecnologia. Nessun forno è perfetto per ogni applicazione.

Inefficienza per Progettazione

I forni a crogiolo non sono noti per la loro efficienza energetica. Il processo di riscaldamento di un crogiolo, che a sua volta riscalda il metallo, comporta una significativa perdita termica. I tassi di efficienza possono essere bassi fino al 12% in alcuni modelli.

Ciò significa che, sebbene il costo iniziale di capitale sia basso, il costo energetico per chilogrammo per fondere il metallo può essere superiore rispetto ad altri tipi di forni come quelli a induzione o a riverbero.

Limitazioni di Scala e Volume

La natura stessa di un crogiolo limita la dimensione del lotto. Questi forni non sono adatti per applicazioni industriali su larga scala che richiedono la fusione di molte tonnellate di metallo all'ora. La loro forza risiede nella lavorazione a lotti, non nella produzione continua e ad alto volume.

Il Costo dell'Energia Pulita

Mentre i forni tradizionali alimentati a combustibile possono produrre emissioni significative, i moderni forni elettrici a crogiolo offrono un'alternativa pulita e a basse emissioni.

Tuttavia, questo vantaggio ha un costo. I modelli elettrici possono comportare costi di utenza più elevati rispetto ad alcuni forni a gas, un fattore che deve essere considerato per le operazioni sensibili ai costi.

Fare la Scelta Giusta per il Tuo Obiettivo

L'idoneità di un forno a crogiolo dipende interamente dal tuo obiettivo operativo principale.

- Se il tuo obiettivo principale è la ricerca e sviluppo, la prototipazione o il lavoro artigianale multi-lega: Il forno a crogiolo è la scelta ideale grazie alla sua flessibilità senza pari, al controllo preciso e al basso costo iniziale.

- Se il tuo obiettivo principale è una fonderia di servizi su piccola o media scala: Un forno a crogiolo fornisce la versatilità necessaria per soddisfare diverse esigenze dei clienti senza il massiccio investimento di sistemi più grandi a lega singola.

- Se il tuo obiettivo principale è la produzione industriale ad alto volume e a lega singola: Un forno a crogiolo è probabilmente lo strumento sbagliato; dovresti valutare tecnologie più efficienti come i grandi forni a induzione o a riverbero.

In definitiva, comprendere questi vantaggi e compromessi ti consente di scegliere lo strumento giusto per il tuo compito specifico di fusione dei metalli.

Tabella Riassuntiva:

| Vantaggio Chiave | Beneficio |

|---|---|

| Semplicità Operativa | Facile da usare e mantenere, bassa esigenza di formazione. |

| Rapporto Costo-Efficacia | Basso investimento iniziale e ingombro compatto. |

| Flessibilità delle Leghe | Rapido cambio tra leghe con minima contaminazione incrociata. |

| Controllo Preciso della Temperatura | Eccellente per mantenere l'integrità del materiale e la qualità costante. |

| Ossidazione Minima | Bassa perdita di metallo, preservando i preziosi elementi di lega. |

Pronto a sfruttare la flessibilità di un forno a crogiolo nel tuo laboratorio o fonderia?

In KINTEK, comprendiamo che il tuo successo dipende dall'avere gli strumenti giusti per la fusione precisa su piccola e media scala. Sfruttando un'eccezionale capacità di ricerca e sviluppo e una produzione interna, forniamo soluzioni avanzate di trattamento termico su misura per le tue esigenze uniche. Sia che tu abbia bisogno di un modello standard o di un sistema profondamente personalizzato, la nostra esperienza garantisce prestazioni ottimali per le tue leghe e i tuoi processi specifici.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono migliorare la tua flessibilità operativa e la qualità dei materiali.

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è il principio operativo di un liofilizzatore sottovuoto nella fabbricazione di aerogel di carbonio? Padroneggiare la sublimazione

- Qual è il significato del trattamento termico per NCM811 ricco di Ni? Padronanza della sintesi precisa del catodo della batteria

- Qual è la funzione del coke e del fondente nel riciclaggio delle batterie al litio? Ottimizzare il recupero dei metalli e la separazione delle scorie

- Come rivelano i sistemi termici i meccanismi anti-scheggiatura nel calcestruzzo CDE? Esplora la resilienza dei materiali avanzati

- Come influisce il controllo della temperatura sulla dealloying del rame nanoporoso? Padroneggiare l'uniformità e le dimensioni dei pori

- Quali sono i principali vantaggi dell'utilizzo della metallurgia delle polveri per le leghe di Ti e TiZr? Raggiungere la massima precisione strutturale

- Come ottimizzano i forni di riscaldamento industriali e i laminatoi l'Invar 36? Padronanza della stabilità termica e della deformazione

- Qual è il ruolo di un mulino a sfere industriale ad alta velocità nel pretrattamento della caolinite? Migliorare la reattività e l'area superficiale