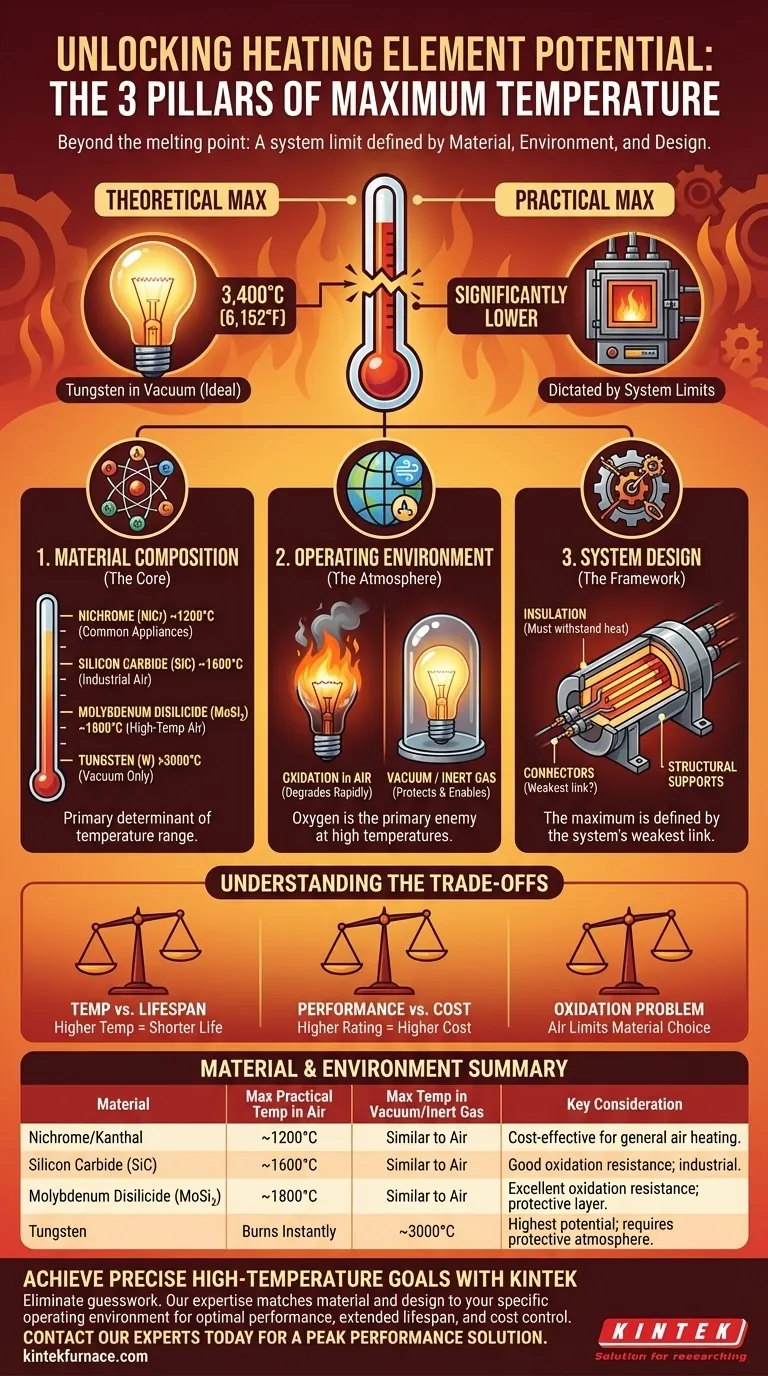

In teoria, la temperatura massima di un elemento riscaldante è limitata dal punto di fusione del suo materiale principale. In condizioni ideali, un elemento riscaldante in tungsteno può raggiungere l'incredibile temperatura di 3.400°C (6.152°F) sotto vuoto. Tuttavia, in pratica, la vera temperatura massima è molto più bassa ed è dettata da una combinazione del materiale utilizzato, del design dell'elemento e del suo ambiente operativo.

La temperatura massima effettiva di un elemento riscaldante non è un numero singolo. È un limite di sistema determinato dall'interazione tra le proprietà del materiale, gli effetti corrosivi dell'atmosfera operativa e la tolleranza al calore dell'intero assieme.

I Tre Pilastri della Limitazione della Temperatura

Comprendere il vero limite di temperatura richiede di guardare oltre il punto di fusione di un singolo materiale. Tre fattori lavorano insieme per definire il limite pratico per qualsiasi elemento riscaldante.

1. Composizione del Materiale (Il Nucleo)

Il materiale al cuore dell'elemento è il principale determinante del suo potenziale intervallo di temperatura. Materiali diversi vengono scelti per specifici intervalli di temperatura.

Leghe comuni come il Nichrome (nichel-cromo) sono utilizzate negli elettrodomestici di uso quotidiano e possono operare in modo affidabile fino a circa 1200°C (2192°F).

Per applicazioni industriali a temperature più elevate, sono necessari materiali più esotici. Il Disiliciuro di Molibdeno (MoSi₂) e il Carburo di Silicio (SiC) sono ceramiche che possono operare in aria a temperature che si avvicinano ai 1800°C (3272°F).

All'estremo c'è il Tungsteno, che vanta un punto di fusione di 3422°C. Questo gli consente di raggiungere le temperature più elevate, ma come vedremo, solo in condizioni molto specifiche.

2. Ambiente Operativo (L'Atmosfera)

L'atmosfera che circonda l'elemento è spesso il fattore limitante più significativo. Il nemico principale alle alte temperature è l'ossigeno.

L'ossidazione è una reazione chimica che degrada o distrugge l'elemento riscaldante, proprio come la ruggine corrode il ferro. Questo processo accelera drasticamente all'aumentare della temperatura.

Questo è il motivo per cui un elemento in Tungsteno, che può raggiungere oltre 3000°C, brucerebbe quasi istantaneamente all'aria aperta. Per raggiungere il suo potenziale, deve essere fatto funzionare in un vuoto o in un'atmosfera di gas inerte (come l'argon) per proteggerlo dall'ossigeno.

Materiali come MoSi₂ e SiC sono preziosi perché formano uno strato vetroso protettivo di biossido di silicio sulla loro superficie, che inibisce l'ulteriore ossidazione e consente l'uso ad alta temperatura in aria.

3. Design del Sistema (La Struttura)

Un elemento riscaldante è più del suo nucleo conduttivo. È un assieme che include materiali isolanti, supporti strutturali e connettori elettrici.

La temperatura operativa massima dell'intero sistema è definita dal suo anello più debole.

Se la ceramica isolante non può resistere al calore, o se i connettori di piombo si fondono o si ossidano, il nucleo dell'elemento non può essere fatto funzionare al suo pieno potenziale materiale. Il design complessivo deve essere progettato per tollerare la temperatura operativa prevista.

Comprendere i Compromessi

La selezione di un elemento riscaldante implica il bilanciamento di priorità contrastanti. La temperatura più alta non è sempre la scelta migliore.

Temperatura vs. Durata

Far funzionare qualsiasi elemento riscaldante vicino alla sua temperatura massima nominale ridurrà drasticamente la sua durata operativa. La degradazione del materiale, anche in ambienti protetti, è inevitabile.

Per una maggiore affidabilità e longevità, gli ingegneri selezionano tipicamente un elemento con una temperatura massima nominale significativamente superiore alla temperatura operativa prevista.

Prestazioni vs. Costo

Esiste una correlazione diretta e ripida tra la temperatura nominale e il costo. Il Nichrome è relativamente economico, mentre i materiali ad alte prestazioni come il Disiliciuro di Molibdeno e il Tungsteno sono ordini di grandezza più costosi.

Il costo della creazione di un'atmosfera controllata (vuoto o gas inerte) per materiali come il Tungsteno aggiunge un ulteriore livello di spesa e complessità al sistema.

Il Problema dell'Ossidazione

Per la maggior parte delle applicazioni che operano in aria, la scelta del materiale è limitata a quelli con resistenza intrinseca all'ossidazione, come Nichrome, Kanthal (FeCrAl) o elementi ceramici. Questo è il più grande compromesso per raggiungere alte temperature senza la complessità di un'atmosfera controllata.

Fare la Scelta Giusta per il Tuo Obiettivo

Le esigenze specifiche della tua applicazione determineranno il percorso migliore da seguire.

- Se il tuo obiettivo principale è il riscaldamento generale fino a 1200°C (ad esempio, forni, essiccatoi): Leghe standard come Nichrome o Kanthal offrono il miglior equilibrio tra costo, durata e prestazioni in aria.

- Se il tuo obiettivo principale sono processi industriali ad alta temperatura in aria (da 1200°C a 1800°C): Gli elementi ceramici come il Disiliciuro di Molibdeno (MoSi₂) o il Carburo di Silicio (SiC) sono la scelta necessaria.

- Se il tuo obiettivo principale è raggiungere la temperatura massima assoluta in un laboratorio o in un forno a vuoto specializzato: Il Tungsteno è il campione indiscusso, ma richiede un ambiente non ossidante.

In definitiva, scegliere l'elemento riscaldante giusto significa abbinare il materiale e il design del sistema alle realtà specifiche del tuo ambiente operativo.

Tabella Riepilogativa:

| Materiale | Temp Massima Pratica in Aria (°C) | Temp Massima in Vuoto/Gas Inerte (°C) | Considerazione Chiave |

|---|---|---|---|

| Nichrome/Kanthal | Fino a ~1200°C | Simile all'Aria | Conveniente per il riscaldamento generale in aria. |

| Carburo di Silicio (SiC) | Fino a ~1600°C | Simile all'Aria | Buona resistenza all'ossidazione; comune nei forni industriali. |

| Disiliciuro di Molibdeno (MoSi₂) | Fino a ~1800°C | Simile all'Aria | Eccellente resistenza all'ossidazione; forma uno strato protettivo. |

| Tungsteno | Brucia istantaneamente | Fino a ~3000°C | Massimo potenziale di temperatura; richiede atmosfera protettiva. |

Raggiungi i Tuoi Precisi Obiettivi di Alta Temperatura con KINTEK

La selezione dell'elemento riscaldante giusto è fondamentale per il successo, l'efficienza e il costo del tuo processo. La scelta sbagliata può portare a guasti prematuri, risultati incoerenti e spese inutili.

L'esperienza di KINTEK elimina le incertezze. Sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornirti la soluzione ottimale per le alte temperature. La nostra linea di prodotti avanzati — inclusi Forni a Muffola, a Tubo, Rotanti, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD — è supportata da profonde capacità di personalizzazione per soddisfare perfettamente le tue esigenze sperimentali e di produzione uniche.

Lasciaci aiutarti a:

- Estendere la durata dell'elemento abbinando il materiale e il design al tuo specifico ambiente operativo.

- Ottimizzare le prestazioni e garantire l'uniformità della temperatura per risultati affidabili.

- Controllare i costi senza compromettere la qualità o le capacità.

Contatta i nostri esperti oggi stesso per discutere la tua applicazione. Ti forniremo una soluzione progettata per prestazioni e durata massime.

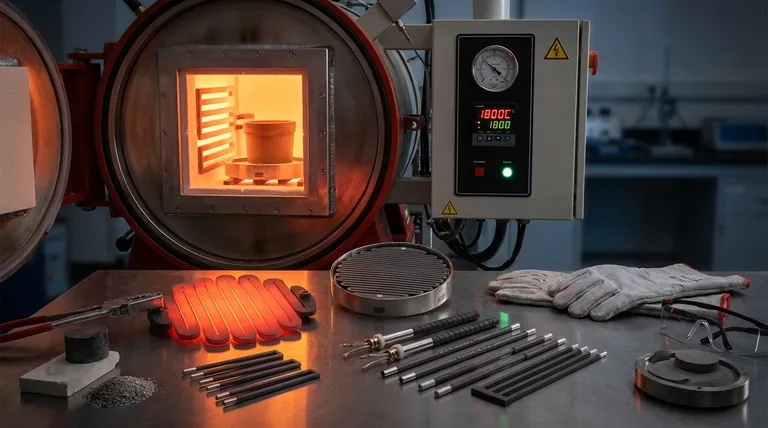

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido