Alla sua base, l'eccezionale resistenza del carburo di silicio alla corrosione chimica deriva dalla sua capacità di formare uno strato protettivo stabile e non poroso sulla sua superficie quando riscaldato. Questo strato, composto da biossido di silicio (SiO₂), agisce come uno scudo durevole, isolando il materiale sottostante dall'attacco di molti gas e prodotti chimici corrosivi presenti in ambienti industriali aggressivi.

La chiave per comprendere la durabilità del carburo di silicio è riconoscere che non è il materiale stesso a resistere alla corrosione, ma piuttosto il sottile film vetroso di biossido di silicio che si forma naturalmente sulla sua superficie durante il funzionamento. Questa barriera protettiva è la principale difesa contro la degradazione chimica.

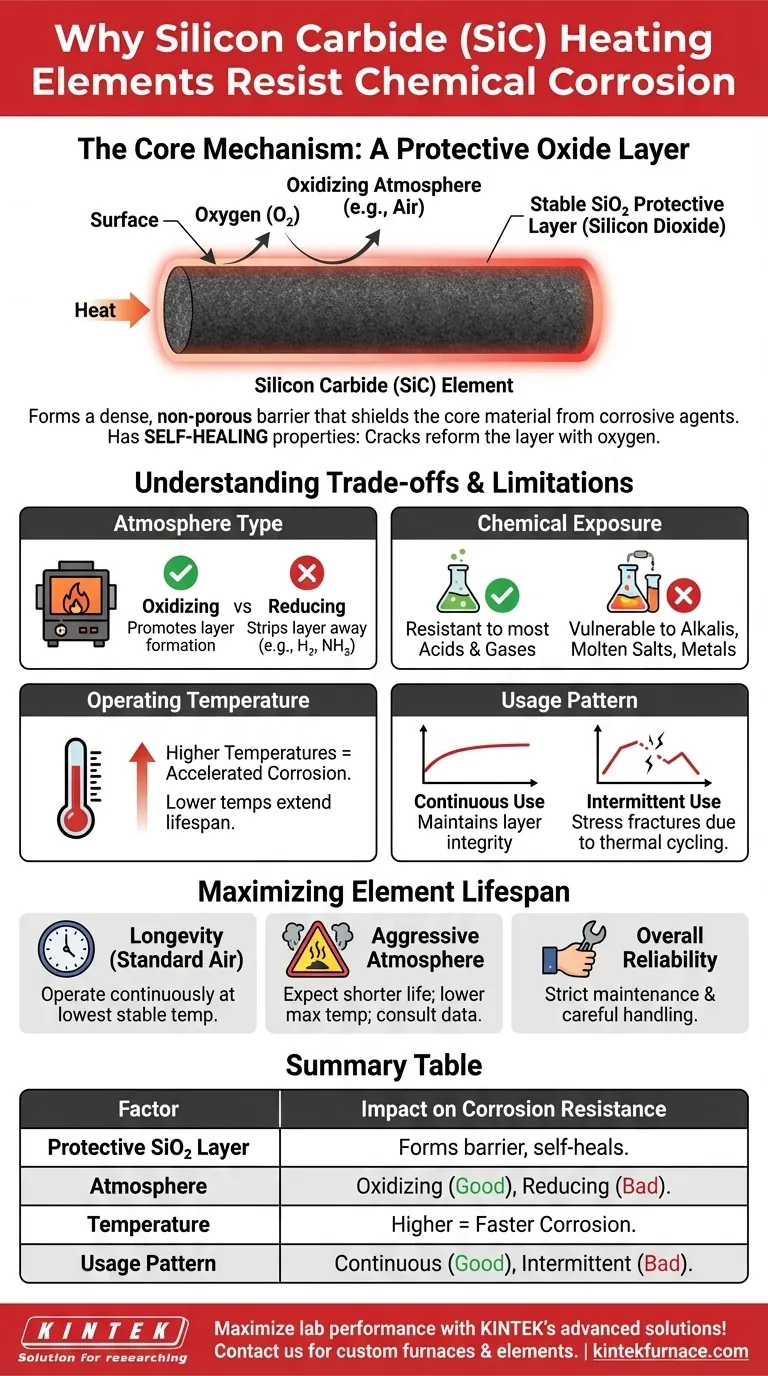

Il Meccanismo Fondamentale: Uno Strato Protettivo di Ossido

L'inerzia chimica di un elemento riscaldante in carburo di silicio (SiC) non è una proprietà astratta, ma un fenomeno fisico tangibile che si verifica sulla sua superficie.

La Formazione del Biossido di Silicio (SiO₂)

Quando un elemento in SiC viene riscaldato in un'atmosfera contenente ossigeno (come l'aria), il silicio nel composto reagisce con l'ossigeno. Questa reazione forma uno strato molto sottile, ma altamente denso, di biossido di silicio puro (SiO₂) – essenzialmente un tipo di quarzo o vetro.

Questo strato di SiO₂ è fortemente legato al materiale SiC di base, creando uno scudo superficiale senza soluzione di continuità e robusto.

Perché Questo Strato è Efficace

Lo strato di biossido di silicio è chimicamente stabile e in gran parte non reattivo con la maggior parte degli acidi, dei sali e dei gas corrosivi. Funziona come una barriera fisica impermeabile, impedendo a queste sostanze aggressive di raggiungere e reagire con l'elemento in carburo di silicio stesso.

Questo è il motivo per cui gli elementi in SiC si comportano eccezionalmente bene in ambienti per la lavorazione chimica e la produzione di semiconduttori, dove tali sostanze sono comuni.

Proprietà di Auto-Riparazione

In un'atmosfera ossidante, questo strato protettivo ha una notevole capacità di auto-riparazione. Se si verifica una piccola crepa o imperfezione sulla superficie, il SiC esposto sottostante reagirà immediatamente con l'ossigeno disponibile per riformare lo strato di SiO₂, riparando efficacemente la breccia.

Comprendere i Compromessi e le Limitazioni

Sebbene altamente resistente, le prestazioni del carburo di silicio non sono assolute. La sua durata è direttamente influenzata dall'ambiente operativo e dalle condizioni, che possono supportare o degradare il suo strato protettivo.

Il Ruolo dell'Atmosfera del Forno

La composizione dell'atmosfera del forno è il fattore più critico. Mentre le atmosfere ossidanti (come l'aria) promuovono la formazione dello strato protettivo di SiO₂, alcune atmosfere riducenti (come l'idrogeno o l'ammoniaca dissociata) possono attivamente rimuoverlo, lasciando il SiC vulnerabile ad un rapido attacco.

Vulnerabilità a Specifici Prodotti Chimici

Lo strato protettivo è suscettibile all'attacco di sostanze specifiche. Sali fusi, alcali e alcuni metalli fusi possono dissolvere il film di biossido di silicio, portando a corrosione accelerata e guasto dell'elemento.

Impatto della Temperatura Operativa

Temperature operative più elevate generalmente accelerano tutte le reazioni chimiche, comprese quelle corrosive. Operare un elemento vicino al suo limite massimo di temperatura in un'atmosfera leggermente corrosiva può accorciare significativamente la sua vita utile rispetto all'utilizzo a una temperatura più moderata.

Influenza dell'Uso Continuo vs. Intermittente

Il funzionamento continuo a una temperatura stabile è ideale per mantenere l'integrità dello strato protettivo. L'uso intermittente, che comporta frequenti cicli di riscaldamento e raffreddamento, può causare fratture da stress nel film di SiO₂ a causa delle differenze di espansione termica, creando percorsi per la penetrazione di agenti corrosivi.

Massimizzare la Durata dell'Elemento

Comprendere questi principi consente di allineare le procedure operative con le proprietà del materiale per garantire la massima affidabilità e longevità.

- Se il tuo obiettivo principale è la longevità in aria standard: Fai funzionare l'elemento continuamente alla temperatura stabile più bassa che soddisfa le tue esigenze di processo per preservare lo strato protettivo di SiO₂.

- Se il tuo obiettivo principale è l'uso in un'atmosfera aggressiva: Riconosci che la vita dell'elemento sarà più breve. Consulta i dati del produttore per le specifiche interazioni chimiche e considera di abbassare la temperatura operativa massima per rallentare la degradazione.

- Se il tuo obiettivo principale è l'affidabilità complessiva: Implementa un programma di manutenzione rigoroso e maneggia gli elementi con cura. I danni meccanici creano punti deboli per l'attacco chimico, bypassando la resistenza naturale dell'elemento.

Comprendendo come il carburo di silicio si protegge, puoi prendere decisioni informate che massimizzano le sue prestazioni e il suo valore nella tua specifica applicazione.

Tabella riassuntiva:

| Fattore | Impatto sulla Resistenza alla Corrosione |

|---|---|

| Strato protettivo di SiO₂ | Forma una barriera densa e non reattiva che protegge il SiC dagli agenti corrosivi |

| Tipo di Atmosfera | Le atmosfere ossidanti (es. aria) promuovono la formazione dello strato; le atmosfere riducenti lo degradano |

| Temperatura Operativa | Temperature più elevate accelerano la corrosione; temperature moderate prolungano la durata |

| Esposizione Chimica | Resistente alla maggior parte degli acidi e dei gas; vulnerabile ad alcali, sali fusi e metalli |

| Modello di Utilizzo | L'uso continuo mantiene l'integrità dello strato; l'uso intermittente può causare fratture da stress |

Massimizza le prestazioni del tuo laboratorio con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori elementi riscaldanti in carburo di silicio affidabili e sistemi di forni personalizzati, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche, migliorando la durabilità e l'efficienza in ambienti corrosivi. Contattaci oggi per discutere come possiamo supportare le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature