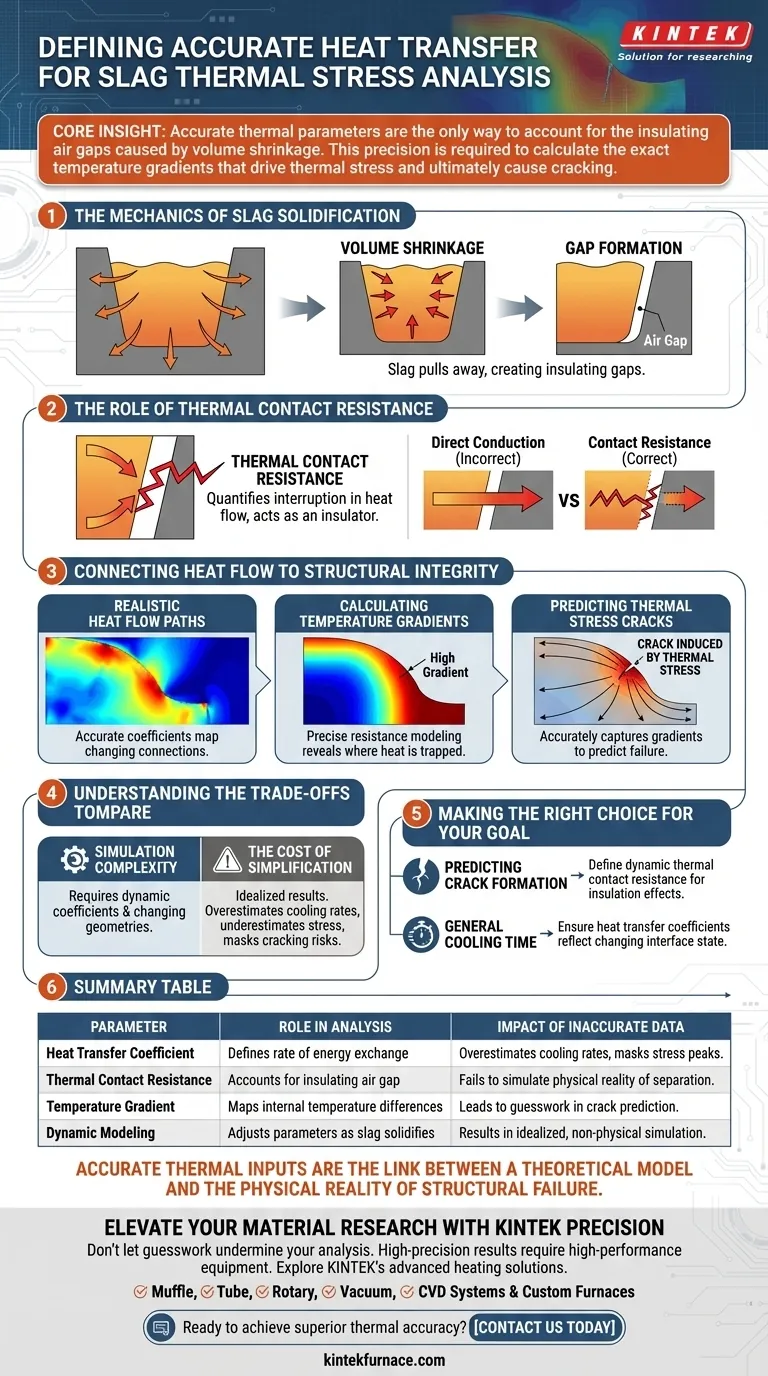

Definire coefficienti di trasferimento del calore e resistenza termica di contatto accurati è la pietra angolare di un'affidabile analisi delle sollecitazioni termiche nelle simulazioni di scorie. Senza questi parametri precisi, è impossibile simulare correttamente lo scambio termico dinamico tra la scoria e lo stampo, in particolare quando si formano vuoti fisici durante il processo di solidificazione.

Concetto chiave: Parametri termici accurati sono l'unico modo per tenere conto dei vuoti d'aria isolanti causati dal ritiro volumetrico. Questa precisione è necessaria per calcolare i gradienti di temperatura esatti che guidano la sollecitazione termica e causano infine le fessurazioni.

La meccanica della solidificazione delle scorie

Ritiro volumetrico e formazione di vuoti

Quando le scorie si raffreddano e si solidificano, subiscono un significativo ritiro volumetrico. Questo non è un processo uniforme; crea cambiamenti fisici nella geometria dell'ambiente di fusione.

Di conseguenza, la scoria si ritrae dalle pareti dello stampo. Questa separazione crea vuoti tra il materiale e il recipiente di contenimento.

Il ruolo della resistenza termica di contatto

Una volta formatosi un vuoto, il meccanismo di scambio termico cambia fondamentalmente. Il calore non può più condurre direttamente dalla scoria allo stampo.

La resistenza termica di contatto è il parametro che quantifica questa interruzione del flusso di calore. Crea una rappresentazione realistica di come il vuoto d'aria agisce come isolante, rallentando il tasso di perdita di calore in aree specifiche.

Collegare il flusso di calore all'integrità strutturale

Stabilire percorsi di flusso di calore realistici

La definizione dei corretti coefficienti di trasferimento del calore consente alla simulazione di mappare percorsi di flusso di calore realistici.

Se questi coefficienti sono generici o statici, il modello presuppone una connessione costante tra la scoria e lo stampo. Ciò porta a una simulazione che non riflette l'ambiente fisico effettivo in cui la scoria si sta staccando dalla parete.

Calcolo dei gradienti di temperatura

La sollecitazione termica è guidata dalle differenze di temperatura all'interno del materiale, note come gradienti di campo di temperatura.

Modellando accuratamente la resistenza all'interfaccia dello stampo, è possibile calcolare questi gradienti con elevata precisione. È possibile vedere esattamente dove la scoria si sta raffreddando rapidamente e dove il calore è intrappolato.

Previsione di fessurazioni da sollecitazione termica

L'obiettivo finale di questa analisi è la previsione di guasti.

Alti gradienti di temperatura portano a tensioni interne. Se la simulazione cattura accuratamente questi gradienti tramite parametri termici precisi, può prevedere con successo fessurazioni indotte da sollecitazione termica. Senza questi input, la previsione delle fessurazioni diventa un'ipotesi.

Comprendere i compromessi

Complessità della simulazione vs. Realtà

L'incorporazione di coefficienti di trasferimento del calore dinamici e resistenza di contatto aggiunge complessità al modello. Richiede la considerazione di geometrie mutevoli (ritiro) piuttosto che di confini statici.

Il costo della semplificazione

Tuttavia, la semplificazione di questi parametri porta a risultati idealizzati. Ignorare la resistenza di contatto causata dai vuoti di ritiro comporterà solitamente una sovrastima dei tassi di raffreddamento.

Ciò porta inevitabilmente a una sottostima della sollecitazione termica, potenzialmente mascherando i rischi di fessurazione che la simulazione è stata progettata per rilevare.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare il valore della tua simulazione, allinea la precisione dei tuoi parametri con i tuoi specifici obiettivi analitici:

- Se il tuo obiettivo principale è prevedere la formazione di fessurazioni: devi definire la resistenza termica di contatto dinamica per tenere conto degli effetti isolanti della formazione di vuoti durante il ritiro.

- Se il tuo obiettivo principale è il tempo di raffreddamento generale: devi assicurarti che i coefficienti di trasferimento del calore non siano statici, ma riflettano lo stato mutevole dell'interfaccia scoria-stampo.

Input termici accurati non sono solo punti dati; sono il collegamento tra un modello teorico e la realtà fisica del cedimento strutturale.

Tabella riassuntiva:

| Parametro | Ruolo nell'analisi delle sollecitazioni termiche | Impatto di dati inaccurati |

|---|---|---|

| Coefficiente di trasferimento del calore | Definisce il tasso di scambio energetico tra scoria e stampo. | Sovrastima i tassi di raffreddamento e maschera i picchi di sollecitazione. |

| Resistenza termica di contatto | Tiene conto del vuoto d'aria isolante creato dal ritiro volumetrico. | Non riesce a simulare la realtà fisica della separazione del materiale. |

| Gradiente di temperatura | Mappa le differenze di temperatura interne che guidano la tensione strutturale. | Porta a ipotesi nella previsione di fessurazioni da sollecitazione termica. |

| Modellazione dinamica | Regola i parametri mentre la scoria si solidifica e si stacca. | Risulta in esiti di simulazione idealizzati e non fisici. |

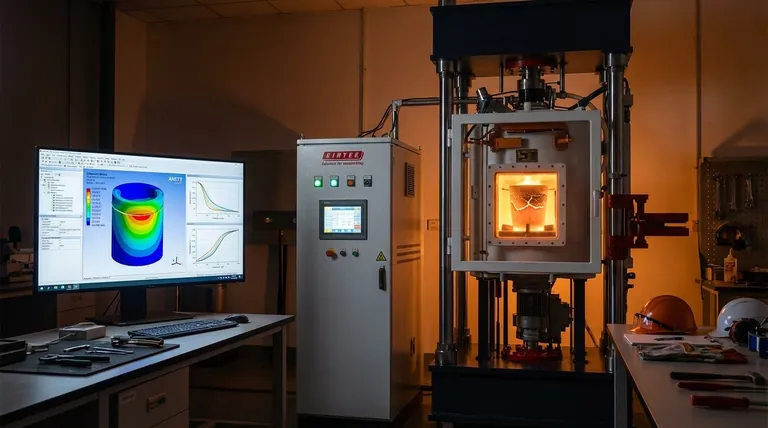

Eleva la tua ricerca sui materiali con la precisione KINTEK

Non lasciare che le ipotesi minino la tua analisi termica. Presso KINTEK, comprendiamo che risultati di alta precisione richiedono apparecchiature ad alte prestazioni. Sia che tu stia analizzando il comportamento delle scorie o sviluppando nuovi materiali, i nostri esperti team di ricerca e sviluppo e produzione forniscono gli strumenti di cui hai bisogno per avere successo.

Offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre ad altri forni ad alta temperatura da laboratorio, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di simulazione e trattamento termico.

Pronto a ottenere un'accuratezza termica superiore? Contattaci oggi stesso per scoprire come le soluzioni di riscaldamento avanzate di KINTEK possono potenziare la prossima svolta del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto per l'essiccazione di VO2@AlF3? Proteggi le tue delicate nanostrutture core-shell

- Quali sono i due metodi di controllo della temperatura per i forni a resistenza? Ottimizzare per Precisione o Costo

- Quali sono le considerazioni chiave nella scelta di un forno continuo? Ottimizza la tua produzione ad alto volume

- Qual è la funzione principale di un reattore a letto fisso batch nella pirolisi lenta della lolla di teff? Massimizzare la resa di biochar

- Come una fornace a temperatura controllata di precisione facilita il trattamento di invecchiamento a lungo termine dell'Invar 36?

- Quali processi chimici utilizzano i forni elettrici? Raggiungi precisione e purezza senza pari

- Cos'è la deposizione fisica da fase vapore (PVD)? Padroneggiare il rivestimento a film sottile per materiali potenziati

- Perché utilizzare il 10% di monossido di carbonio nella pirolisi del liquore nero? Previene la volatilizzazione del sodio per una qualità del carbone superiore.