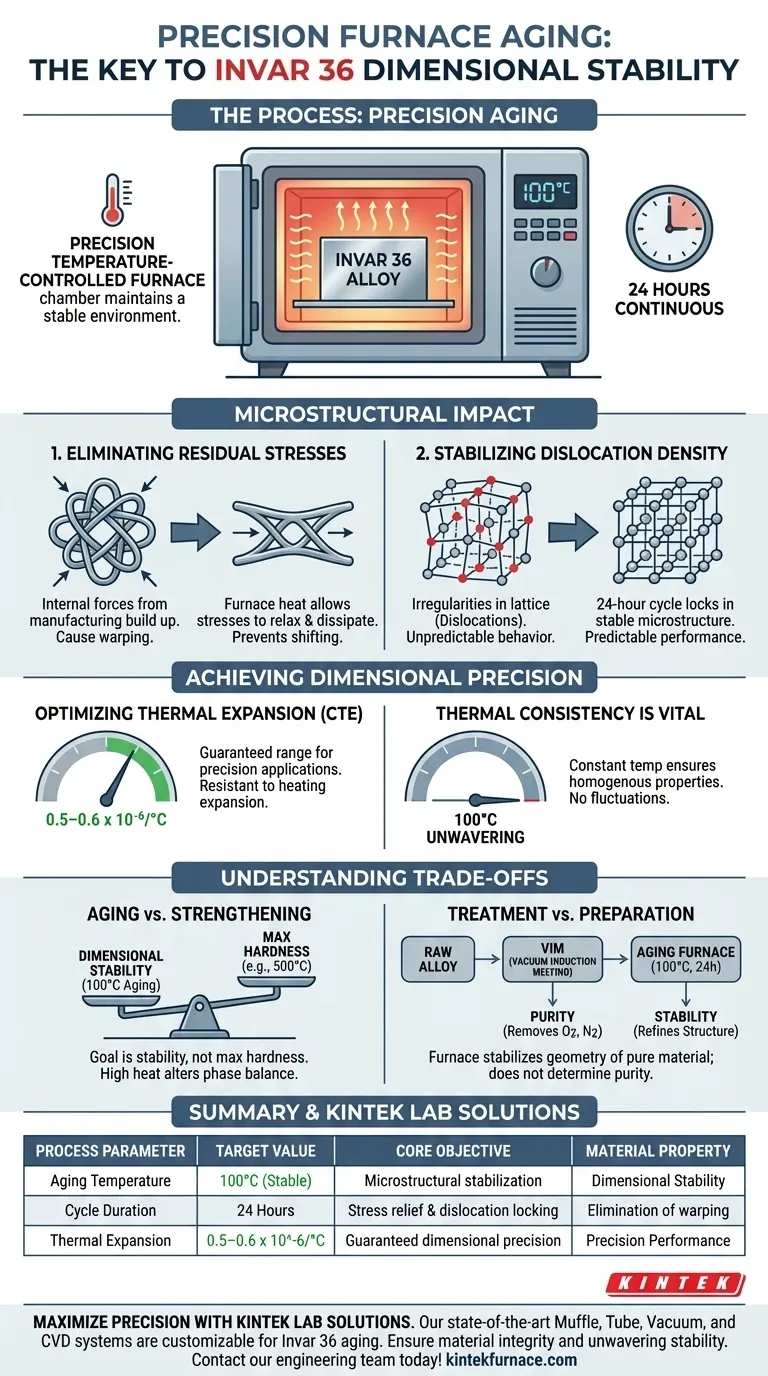

Una fornace a temperatura controllata di precisione facilita l'invecchiamento a lungo termine dell'Invar 36 mantenendo un ambiente rigorosamente stabile a 100°C per un periodo continuo di 24 ore. Questo ciclo termico specifico è fondamentale per eliminare le tensioni interne residue e stabilizzare la microstruttura della lega senza alterarne la composizione fondamentale.

L'obiettivo principale di questo processo è stabilizzare la densità delle dislocazioni della lega, garantendo che l'Invar 36 raggiunga la sua caratteristica distintiva: un coefficiente di espansione termica eccezionalmente basso e costante (0,5–0,6 x 10^-6/°C).

L'impatto microstrutturale dell'invecchiamento

Eliminazione delle tensioni residue

Durante la produzione e la sagomatura dell'Invar 36, si accumulano all'interno del materiale forze interne note come tensioni residue.

Se lasciate non trattate, queste tensioni possono causare deformazioni o spostamenti del materiale nel tempo. La fornace fornisce un ambiente termico controllato che consente a queste forze interne di rilassarsi e dissiparsi.

Stabilizzazione della densità delle dislocazioni

Oltre al semplice rilassamento delle tensioni, il ciclo di 24 ore a 100°C mira alla struttura cristallina della lega.

Il processo stabilizza la densità delle dislocazioni, ovvero le irregolarità nel reticolo cristallino. "Bloccando" una microstruttura stabile, la fornace garantisce che il materiale si comporti in modo prevedibile in caso di future variazioni termiche.

Raggiungere la precisione dimensionale

Ottimizzazione dell'espansione termica

Il valore principale dell'Invar 36 è la sua resistenza all'espansione quando riscaldato.

Il preciso trattamento di invecchiamento garantisce che il Coefficiente di Espansione Termica (CTE) rimanga nell'intervallo target di 0,5–0,6 x 10^-6/°C. Senza questo passaggio, il CTE potrebbe fluttuare, compromettendo le applicazioni di precisione della lega.

Il ruolo della coerenza termica

L'aspetto di "precisione" della fornace è vitale perché le fluttuazioni di temperatura durante il ciclo di 24 ore potrebbero introdurre nuove incongruenze.

Una temperatura costante e immutabile di 100°C garantisce che l'intero volume del materiale venga trattato uniformemente, ottenendo proprietà omogenee in tutto il pezzo.

Comprensione dei compromessi

Invecchiamento vs. Indurimento

È importante distinguere l'obiettivo di questo specifico processo di invecchiamento a 100°C da altri trattamenti termici.

Mentre le fornaci di precisione possono aumentare la durezza e la resistenza all'usura attraverso temperature più elevate (ad esempio, 500°C per l'indurimento per precipitazione in altre leghe), l'obiettivo qui è la stabilità dimensionale, non la massima durezza. L'applicazione di calore eccessivo potrebbe alterare l'equilibrio di fase dannoso per le proprietà di bassa espansione dell'Invar.

Trattamento vs. Preparazione

La fornace di invecchiamento affina la struttura del metallo solido, ma non determina la purezza chimica.

La purezza viene stabilita in una fase precedente del processo utilizzando la fusione a induzione sotto vuoto (VIM) per eliminare impurità come ossigeno e azoto. La fornace di invecchiamento funge da fase finale per stabilizzare la geometria fisica di quel materiale puro.

Fare la scelta giusta per il tuo obiettivo

Per ottenere i migliori risultati con l'Invar 36, è necessario allineare il tuo processo termico con i tuoi specifici requisiti ingegneristici.

- Se il tuo obiettivo principale è la stabilità dimensionale: Utilizza la fornace di precisione a 100°C per 24 ore per minimizzare il CTE e le tensioni residue.

- Se il tuo obiettivo principale è la purezza chimica: Assicurati che la lega grezza sia stata preparata utilizzando la fusione a induzione sotto vuoto (VIM) per prevenire l'ossidazione prima di qualsiasi trattamento termico.

La precisione nel controllo termico è il ponte tra una lega grezza e un componente ingegneristico ad alte prestazioni.

Tabella riassuntiva:

| Parametro di processo | Valore target | Obiettivo principale |

|---|---|---|

| Temperatura di invecchiamento | 100°C (Stabile) | Stabilizzazione microstrutturale |

| Durata del ciclo | 24 ore | Rilassamento delle tensioni e blocco delle dislocazioni |

| Espansione termica (CTE) | 0,5–0,6 x 10^-6/°C | Precisione dimensionale garantita |

| Proprietà del materiale | Stabilità dimensionale | Eliminazione di deformazioni e spostamenti |

Massimizza la precisione dimensionale con KINTEK Lab Solutions

Non lasciare che le fluttuazioni di temperatura compromettano l'integrità del tuo materiale. KINTEK fornisce sistemi all'avanguardia di Muffola, Tubo, Vuoto e CVD progettati per le rigorose esigenze dell'invecchiamento dell'Invar 36 e di altri trattamenti termici di precisione.

Supportati da ricerca e sviluppo e produzione esperti, i nostri forni ad alta temperatura sono completamente personalizzabili per le tue esigenze uniche di cicli termici, garantendo un riscaldamento uniforme e una stabilità incrollabile per i tuoi componenti più critici.

Pronto a ottenere prestazioni superiori del materiale? Contatta oggi stesso il nostro team di ingegneri per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Mehmet Kul, Markus Merkel. Minimum and Stable Coefficient of Thermal Expansion by Three-Step Heat Treatment of Invar 36. DOI: 10.3390/cryst14121097

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Quale ruolo gioca il controllo della temperatura nella pirolisi della biomassa per il biochar? Ottenere una struttura porosa e una resa ottimali

- Quale ruolo svolge un controller PID nel processo di calcinazione dei gusci d'uovo? Controllo di precisione per ossido di calcio puro

- Come fa un forno elettrico a garantire una gassificazione accurata? Padroneggia il controllo termico isotermo e dinamico

- Perché si utilizza argon ad alta purezza per spurgare il forno? Garantire la precisione nei test di cinetica di ossidazione TGA

- Quale ruolo svolge il riempitivo di sabbia di quarzo in un forno di crescita cristallina? Migliora la simmetria termica e la resa

- Come una piattaforma di substrato riscaldata attenua l'effetto anello di caffè? Migliora la precisione di stampa di Ag2Se

- Perché le capsule di sublimazione VTD richiedono design specializzati per il perovskite? Ottenere un'uniformità e una stabilità precise del film

- Perché viene utilizzato un frantoio a mascelle per la frantumazione iniziale del minerale di magnesite? Massimizza l'efficienza e proteggi il tuo mulino