In sostanza, i forni elettrici sono utilizzati per processi chimici che richiedono un controllo della temperatura estremamente preciso e condizioni atmosferiche specifiche. Le applicazioni più comuni includono la calcinazione per la purificazione dei materiali, la pirolisi per la decomposizione termica in assenza di ossigeno e la sinterizzazione per creare ceramiche avanzate e componenti in metallo in polvere.

La decisione di utilizzare un forno elettrico non riguarda solo il calore; riguarda il controllo. Questi forni sono scelti quando l'integrità chimica e le proprietà finali di un materiale sono così sensibili che le impurità e le fluttuazioni di temperatura di un forno a combustibile sono inaccettabili.

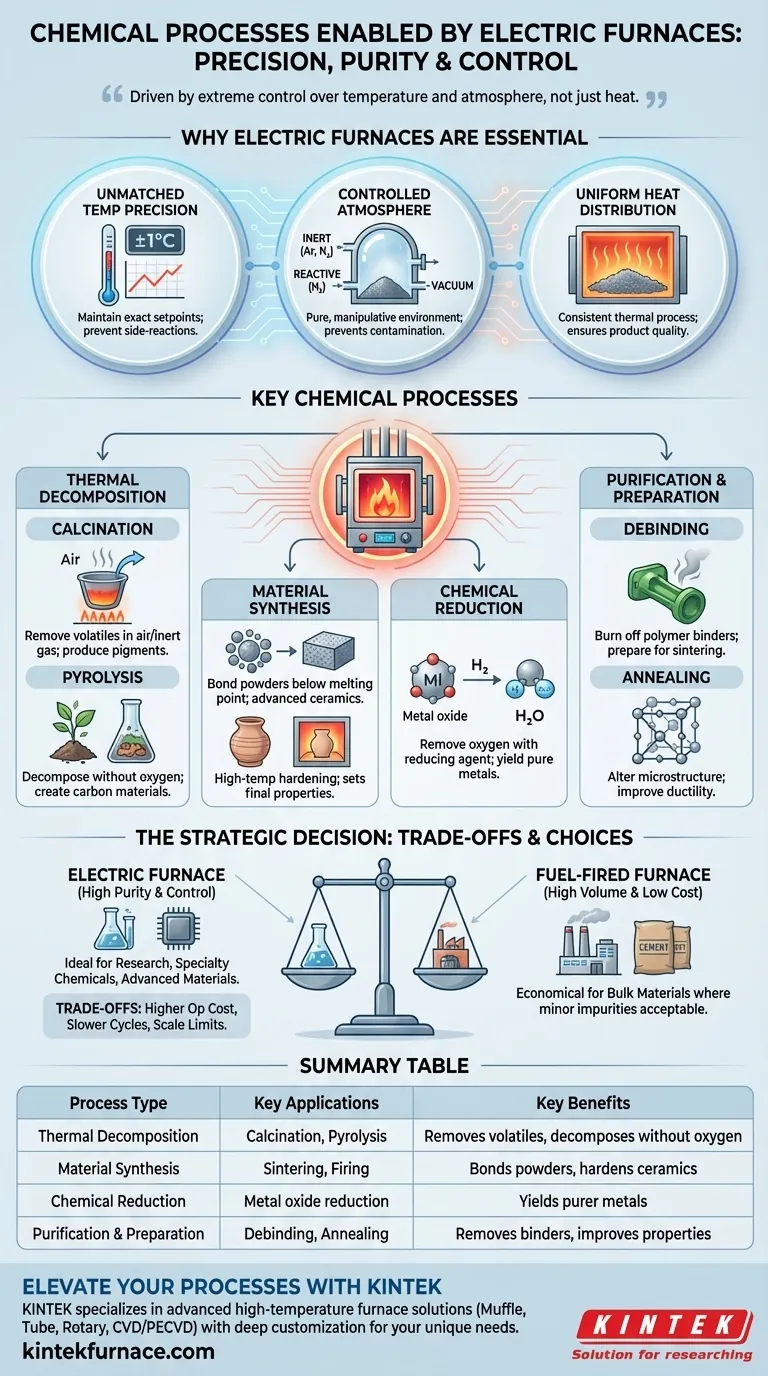

Perché i forni elettrici sono essenziali nella lavorazione chimica

A differenza dei forni che bruciano combustibile, i forni elettrici generano calore tramite resistenza elettrica. Questa differenza fondamentale offre tre vantaggi critici per i lavori chimici sensibili.

Precisione della temperatura senza pari

Gli elementi riscaldanti elettrici, governati da controllori moderni, possono mantenere un punto di riferimento con incredibile accuratezza, spesso entro un solo grado. Questa precisione è fondamentale per innescare specifiche reazioni chimiche prevenendo reazioni secondarie indesiderate che possono verificarsi a temperature leggermente più alte o più basse.

Condizioni atmosferiche controllate

Poiché non vi è combustione, l'atmosfera all'interno di un forno elettrico è pura e facilmente manipolabile. La camera sigillata può essere riempita con un gas inerte (come argon o azoto) per prevenire l'ossidazione, un gas reattivo (come l'idrogeno) per la riduzione chimica o persino un vuoto. Ciò protegge il materiale dalla contaminazione.

Distribuzione uniforme del calore

I forni elettrici ben progettati forniscono un calore eccezionalmente uniforme in tutta la camera. Ciò assicura che ogni parte del lotto di materiale subisca lo stesso processo termico, portando a una qualità del prodotto coerente, che è fondamentale nella produzione di prodotti chimici speciali di alto valore.

Processi chimici chiave abilitati dai forni elettrici

Il controllo offerto dai forni elettrici li rende la soluzione preferita per diverse classi di trasformazioni chimiche ad alta temperatura.

Decomposizione termica (Calcinazione e Pirolisi)

La calcinazione è il processo di riscaldamento di un solido a temperature elevate in presenza di aria o di un gas inerte per rimuovere componenti volatili o innescare una transizione di fase. Un esempio comune è la produzione di pigmenti o catalizzatori.

La pirolisi è un processo simile ma viene eseguito in completa assenza di ossigeno. Questo decompone termicamente i materiali organici senza bruciarli, un passaggio chiave nella creazione di alcuni tipi di materiali carboniosi o prodotti chimici avanzati.

Sintesi dei materiali (Sinterizzazione e Cottura)

La sinterizzazione comporta il riscaldamento di polveri compattate appena al di sotto del loro punto di fusione. Ciò fa sì che le singole particelle si leghino e si fondano, creando un oggetto solido e denso. È fondamentale per la produzione di ceramiche ad alte prestazioni, componenti stampati a iniezione di metallo (MIM) e cermet.

La cottura è un termine più ampio, spesso usato in ceramica, per descrivere il riscaldamento ad alta temperatura che indurisce permanentemente il materiale e ne fissa le proprietà chimiche e fisiche.

Riduzione chimica

Alcuni processi richiedono la rimozione dell'ossigeno da un composto, tipicamente un ossido metallico. Un forno elettrico può essere riempito con un'atmosfera riducente, come il gas idrogeno, per rimuovere gli atomi di ossigeno dal materiale ad alte temperature, producendo una forma più pura del metallo.

Purificazione e preparazione (Slegatura e Ricottura)

La slegatura (Debinding) è una fase preparatoria critica prima della sinterizzazione. Implica il riscaldamento lento di una parte "verde" per bruciare i leganti polimerici che sono stati utilizzati per mantenere la forma del materiale in polvere durante lo stampaggio.

La ricottura (Annealing) è un trattamento termico che modifica la microstruttura di un materiale per migliorarne la duttilità e ridurne la durezza. Sebbene sia spesso considerata un processo metallurgico, le modifiche sottostanti sono guidate dalla diffusione chimica allo stato solido e dal riarrangiamento cristallino.

Comprendere i compromessi

Sebbene potenti, i forni elettrici non sono la soluzione universale. La loro selezione comporta chiari compromessi rispetto alle alternative tradizionali a combustibile.

Costo operativo più elevato

L'elettricità è generalmente una fonte di energia più costosa per unità di calore (BTU) rispetto al gas naturale o al carbone. Per i processi di massa in cui il costo grezzo è il motore principale, i forni a combustibile sono spesso più economici.

Cicli di riscaldamento più lenti

Il pesante isolamento richiesto per l'efficienza conferisce a molti forni elettrici una massa termica significativa. Ciò può comportare tempi di rampa e di raffreddamento più lunghi rispetto ai sistemi a combustione diretta, potenzialmente influenzando la produttività complessiva.

Limitazioni di scala e produttività

Per le applicazioni chimiche speciali e di laboratorio, i forni elettrici sono ideali. Tuttavia, per la produzione di enormi quantità di materiali sfusi come cemento o calce, i grandi forni rotativi continui alimentati a combustibile sono molto più comuni ed economici.

Fare la scelta giusta per il tuo obiettivo

La scelta della tecnologia di riscaldamento dovrebbe essere dettata dai requisiti specifici del tuo processo chimico e degli obiettivi aziendali.

- Se la tua priorità principale è l'alta purezza e il controllo del processo: un forno elettrico è la scelta definitiva per la ricerca, i prodotti chimici speciali e i materiali avanzati in cui la contaminazione non è un'opzione.

- Se la tua priorità principale è la produzione ad alto volume e a basso costo: un forno a combustibile è probabilmente la soluzione più economica per i materiali sfusi in cui impurità minori dovute alla combustione sono accettabili.

- Se la tua priorità principale è la creazione di un'atmosfera specifica e non ossidante: l'ambiente sigillato e privo di combustione di un forno elettrico è una necessità per i processi che richiedono condizioni inerti o riducenti.

In definitiva, la scelta di un forno elettrico è una decisione strategica per dare priorità alla precisione e alla purezza del prodotto finale.

Tabella riepilogativa:

| Tipo di processo | Applicazioni chiave | Vantaggi principali |

|---|---|---|

| Decomposizione termica | Calcinazione, Pirolisi | Rimuove i volatili, decompone senza ossigeno |

| Sintesi dei materiali | Sinterizzazione, Cottura | Lega le polveri, indurisce le ceramiche |

| Riduzione chimica | Riduzione degli ossidi metallici | Produce metalli più puri con atmosfere riducenti |

| Purificazione e preparazione | Slegatura, Ricottura | Rimuove i leganti, migliora le proprietà dei materiali |

Pronto a elevare i tuoi processi chimici con precisione e purezza? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura su misura per diversi laboratori. Sfruttando l'eccezionale R&S e la produzione interna, offriamo prodotti come forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da una forte personalizzazione approfondita per soddisfare le vostre esigenze sperimentali uniche. Contattateci oggi stesso per discutere come i nostri forni possono migliorare i vostri risultati ed efficienza!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%