In sostanza, la temperatura di un forno a resistenza è governata da due filosofie di controllo fondamentali: la regolazione continua del livello di potenza o l'inserimento e disinserimento intermittente dell'alimentazione. Sebbene l'hardware specifico vari, ogni sistema di controllo rientra in una di queste due categorie, ognuna con implicazioni distinte per la precisione, il costo e la longevità dell'attrezzatura.

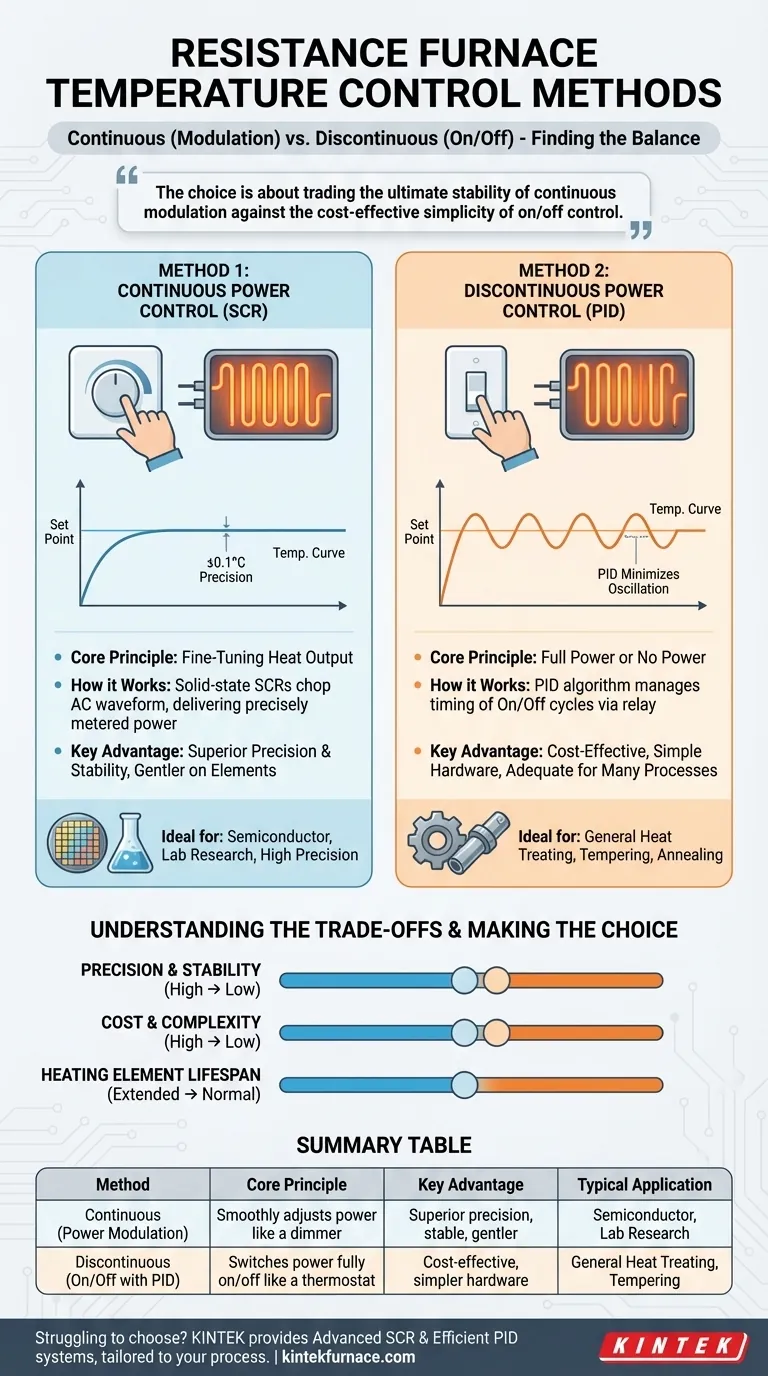

La scelta tra i metodi di controllo della temperatura non riguarda quale sia "migliore", ma quale fornisca il giusto equilibrio. Si sta scambiando la stabilità ultima della modulazione continua dell'alimentazione con la semplicità economicamente vantaggiosa del controllo on/off.

Metodo 1: Controllo Continuo dell'Alimentazione (Modulazione di Potenza)

Questo approccio funziona come un dimmer per una lampadina, regolando in modo fluido e costante la quantità di energia elettrica fornita agli elementi riscaldanti. L'obiettivo è quello di eguagliare perfettamente l'emissione di calore alla dispersione di calore del forno, creando un equilibrio estremamente stabile alla temperatura desiderata.

Il Principio Fondamentale: Regolazione Fine dell'Uscita di Calore

Invece di fornire potenza piena o nessuna potenza, questo metodo fornisce un flusso di energia misurato con precisione. Variando la tensione o la corrente, il controllore assicura che gli elementi riscaldanti producano solo il calore necessario per mantenere il setpoint senza significativi superamenti o sottosuperamenti.

Come Viene Realizzato in Pratica

I sistemi più vecchi utilizzavano dispositivi meccanici come autotrasformatori o regolatori a induzione per variare fisicamente la tensione.

I forni moderni utilizzano quasi esclusivamente controllori a stato solido, in particolare i raddrizzatori a semiconduttore controllati (SCR). Questi dispositivi elettronici possono "tagliare" la forma d'onda dell'alimentazione CA, fornendo una potenza media controllata con precisione agli elementi senza parti mobili.

Vantaggio Chiave: Precisione e Stabilità Superiori

Poiché la potenza viene regolata in modo fluido, la curva di temperatura è eccezionalmente piatta. Questo metodo è essenziale per le applicazioni che richiedono alta precisione, come la ricottura di semiconduttori o la ricerca di laboratorio, dove fluttuazioni di temperatura anche di un grado possono compromettere i risultati. È così che i forni raggiungono precisioni di ±1°C o anche ±0,1°C.

Metodo 2: Controllo Discontinuo dell'Alimentazione (Commutazione On/Off)

Questo è il metodo di controllo della temperatura più comune e intuitivo. Funziona proprio come un termostato domestico, accendendo gli elementi riscaldanti a piena potenza quando la temperatura scende al di sotto del setpoint e spegnendoli completamente quando sale al di sopra di esso.

Il Principio Fondamentale: Potenza Piena o Nessuna Potenza

Il sistema non modera il flusso di energia; decide semplicemente se il calore è acceso al 100% o spento al 100%. La temperatura del forno è gestita controllando la temporizzazione e la durata di questi cicli on/off.

Come Viene Realizzato in Pratica

Questo è tipicamente gestito da un controllore digitale collegato a un relè o contattore che commuta l'alimentazione principale. Sebbene esista un semplice controllo on/off, la maggior parte dei sistemi moderni utilizza un sofisticato algoritmo chiamato controllo PID (Proporzionale-Integrale-Derivativo).

Un controllore PID anticipa le esigenze di riscaldamento, minimizzando le oscillazioni di temperatura inerenti a un sistema on/off per una stabilità molto maggiore rispetto a un termostato di base.

La Sfida Inerente: Oscillazione della Temperatura

Per sua stessa natura, questo metodo provoca l'oscillazione della temperatura attorno al setpoint. Un controllore PID ben sintonizzato può rendere queste oscillazioni molto piccole, ma non possono mai essere completamente eliminate come può accadere con il controllo continuo.

Comprendere i Compromessi

La scelta di un metodo di controllo richiede la comprensione dei compromessi tecnici e finanziari coinvolti. La tua applicazione detta quali fattori sono più critici.

Precisione vs. Costo

Il controllo Continuo (SCR) offre la massima precisione e stabilità possibili. Tuttavia, l'hardware a stato solido ad alta potenza è più complesso e costoso dei semplici relè utilizzati nei sistemi on/off.

Il controllo Discontinuo (PID) è significativamente più economico e semplice da implementare. Per molti processi industriali come la tempra o la ricottura di base, la sua precisione è perfettamente adeguata.

Impatto sulla Durata degli Elementi Riscaldanti

Il controllo continuo è più delicato sugli elementi riscaldanti. Evitando lo shock termico dei cicli ripetuti di accensione a piena potenza e spegnimento a piena potenza, può aiutare a estendere la vita operativa degli elementi.

Il Ruolo Critico dei Sensori

Nessun metodo di controllo può funzionare senza un feedback accurato. Un sensore di temperatura ad alta precisione, come una termocoppia o una RTD, è l'"occhio" del sistema. L'accuratezza del sistema di controllo è in ultima analisi limitata dalla qualità e dal posizionamento del suo sensore.

Fare la Scelta Giusta per il Tuo Obiettivo

I requisiti del tuo processo sono la guida definitiva per selezionare la strategia di controllo appropriata.

- Se la tua attenzione principale è la massima precisione e stabilità (ad esempio, lavorazione di semiconduttori, crescita di cristalli in laboratorio, ricerca su materiali avanzati): Hai bisogno di un sistema basato sul controllo continuo dell'alimentazione, tipicamente utilizzando un SCR.

- Se la tua attenzione principale è il trattamento termico generale e l'efficienza dei costi (ad esempio, rinvenimento, ricottura di parti non critiche, preriscaldamento): Un controllore on/off ben sintonizzato basato su PID è la scelta pratica ed economica.

In definitiva, un controllo efficace della temperatura consiste nell'adeguare la capacità del forno alle esigenze del processo.

Tabella Riassuntiva:

| Metodo di Controllo | Principio Fondamentale | Vantaggio Chiave | Applicazione Tipica |

|---|---|---|---|

| Continuo (Modulazione di Potenza) | Regola uniformemente la potenza come un dimmer | Precisione superiore (±1°C o migliore), temperatura stabile, più delicato sugli elementi | Lavorazione di semiconduttori, ricerca di laboratorio, materiali avanzati |

| Discontinuo (On/Off con PID) | Commuta l'alimentazione completamente accesa o spenta come un termostato | Economico, hardware più semplice, adeguato per molti processi | Trattamento termico generale, rinvenimento, ricottura di parti non critiche |

Stai lottando per scegliere il giusto controllo della temperatura per il tuo processo?

La richiesta di precisione, il budget e la longevità dell'attrezzatura per la tua applicazione determinano la soluzione ideale. L'esperienza di KINTEK risiede nella progettazione di forni ad alta temperatura con il sistema di controllo preciso che il tuo lavoro richiede.

Forniamo:

- Controllori di Potenza SCR Avanzati per la massima stabilità nelle applicazioni di ricerca e semiconduttori.

- Sistemi di Controllo On/Off PID Efficienti per trattamenti termici industriali affidabili ed economici.

- Profonda Personalizzazione per adattare la strategia di controllo, il posizionamento del sensore e l'hardware alle tue esigenze sperimentali uniche.

Sfruttando le nostre eccezionali capacità interne di R&S e produzione su tutta la nostra linea di prodotti—inclusi forni a muffola, a tubo, sottovuoto e CVD—ti assicuriamo un forno che offre un controllo preciso della temperatura per risultati ripetibili e di successo.

Ottimizziamo il tuo processo termico. Contatta oggi i nostri esperti per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%