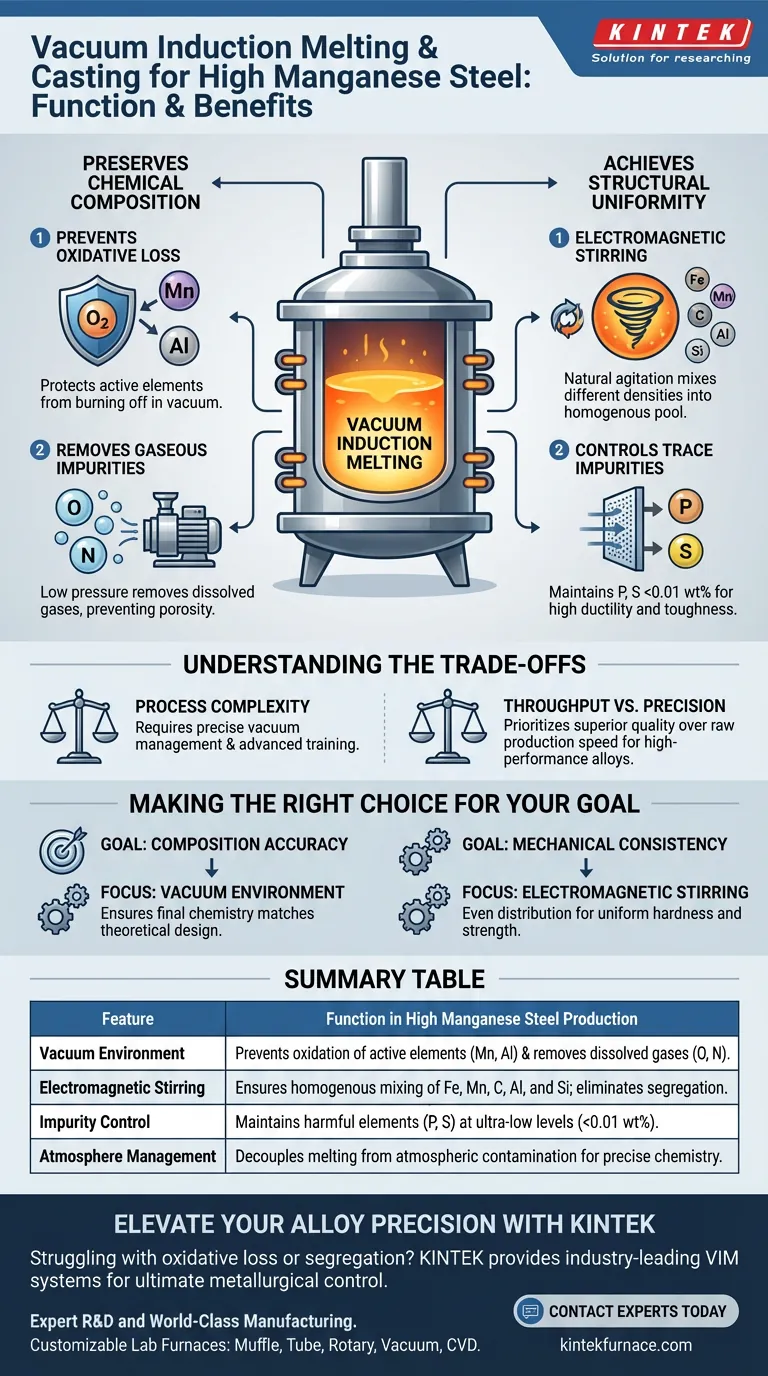

Le apparecchiature di fusione e colata a induzione sotto vuoto funzionano principalmente per creare un ambiente controllato che protegge gli elementi leganti reattivi garantendo al contempo l'uniformità chimica del metallo fuso. Operando sottovuoto, l'attrezzatura previene la perdita ossidativa di elementi attivi come manganese e alluminio ad alte temperature, utilizzando contemporaneamente l'agitazione elettromagnetica per mescolare ferro, manganese, carbonio, alluminio e silicio in un insieme omogeneo.

Il valore fondamentale di questa attrezzatura risiede nella sua capacità di separare il processo di fusione dalla contaminazione atmosferica. Salvaguarda la precisa formula chimica della lega prevenendo l'ossidazione e agitando meccanicamente il fuso per garantire la coerenza strutturale in tutto l'ingotto.

Conservazione della Composizione Chimica

Prevenzione della Perdita Ossidativa

L'acciaio ad alto contenuto di manganese si basa su specifiche concentrazioni di elementi attivi, in particolare manganese e alluminio. Questi elementi sono altamente reattivi e tendono a "bruciare" (ossidarsi) quando esposti all'aria a temperature di fusione. L'ambiente sottovuoto elimina l'ossigeno dalla camera, garantendo che questi elementi critici rimangano all'interno della lega anziché formare scorie.

Rimozione delle Impurità Gassose

Oltre a prevenire l'ossidazione, il vuoto raffina attivamente l'acciaio fuso. L'ambiente a bassa pressione facilita la rimozione dei gas disciolti, come ossigeno e azoto, dal metallo liquido. Questa purificazione è essenziale per prevenire porosità e fragilità nel prodotto fuso finale.

Raggiungimento dell'Uniformità Strutturale

Il Ruolo dell'Agitazione Elettromagnetica

Un vantaggio chiave della tecnologia a induzione è la generazione di forze di agitazione elettromagnetica. Mentre la corrente di induzione riscalda il metallo, agita naturalmente il fuso. Ciò garantisce che elementi con densità diverse - ferro, manganese, carbonio, alluminio e silicio - siano mescolati accuratamente piuttosto che depositarsi in strati.

Controllo delle Impurità Tracce

La precisione di questa attrezzatura consente una gestione rigorosa degli elementi traccia dannosi. Crea le condizioni necessarie per mantenere le impurità come fosforo e zolfo a livelli estremamente bassi, tipicamente inferiori allo 0,01% in peso. Questa bassa base di impurità è fondamentale per massimizzare la duttilità e la tenacità dell'acciaio.

Comprensione dei Compromessi

Complessità del Processo

Sebbene la fusione a induzione sotto vuoto produca una qualità superiore, introduce una significativa complessità operativa. Gli operatori devono gestire con precisione le pressioni del vuoto e, in alcuni casi, introdurre atmosfere inerti per affinare il fuso, richiedendo una formazione più avanzata rispetto ai forni a induzione ad aria aperta standard.

Throughput vs. Precisione

Questo metodo privilegia la qualità del materiale rispetto alla velocità di produzione grezza. Il tempo necessario per stabilire il vuoto e i limiti sulle dimensioni dei lotti fanno sì che questo processo sia riservato per leghe ad alte prestazioni in cui la segregazione chimica o le inclusioni causerebbero un guasto catastrofico.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'utilità della fusione a induzione sotto vuoto nella tua linea di produzione, considera i tuoi specifici obiettivi metallurgici:

- Se il tuo obiettivo principale è l'accuratezza della composizione: Affidati all'ambiente sottovuoto per prevenire la perdita per evaporazione di elementi volatili come Manganese e Alluminio, garantendo che la chimica finale corrisponda al tuo progetto teorico.

- Se il tuo obiettivo principale è la consistenza meccanica: Sfrutta l'effetto di agitazione elettromagnetica per eliminare la segregazione, garantendo che Ferro, Carbonio e Silicio siano distribuiti uniformemente per una durezza e una resistenza uniformi.

Gestendo efficacemente sia l'ossidazione che l'omogeneizzazione, questa attrezzatura trasforma le materie prime in una base di alta purezza e ad alte prestazioni per la produzione avanzata di acciaio.

Tabella Riassuntiva:

| Caratteristica | Funzione nella Produzione di Acciaio ad Alto Contenuto di Manganese |

|---|---|

| Ambiente Sottovuoto | Previene l'ossidazione di elementi attivi (Mn, Al) e rimuove gas disciolti (O, N). |

| Agitazione Elettromagnetica | Garantisce una miscelazione omogenea di Fe, Mn, C, Al e Si; elimina la segregazione. |

| Controllo delle Impurità | Mantiene elementi dannosi (P, S) a livelli ultra-bassi (<0,01% in peso). |

| Gestione dell'Atmosfera | Separa il processo di fusione dalla contaminazione atmosferica per una chimica precisa. |

Eleva la Precisione della Tua Lega con KINTEK

Stai riscontrando perdite ossidative o segregazione chimica nelle tue leghe ad alte prestazioni? KINTEK fornisce sistemi di Fusione a Induzione Sottovuoto (VIM) leader del settore, progettati per offrire il massimo controllo sui tuoi risultati metallurgici.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, offriamo una gamma completa di forni ad alta temperatura da laboratorio, inclusi sistemi Muffola, a Tubo, Rotativi, Sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze specifiche di preparazione. Sia che tu stia raffinando acciaio ad alto contenuto di manganese o sviluppando materiali di prossima generazione, la nostra attrezzatura garantisce la purezza chimica e l'uniformità strutturale richieste dalla tua ricerca.

Pronto a ottimizzare il tuo processo di fusione? Contatta oggi i nostri esperti tecnici per trovare la soluzione personalizzata perfetta per il tuo laboratorio o la tua linea di produzione.

Guida Visiva

Riferimenti

- Lu, Shao-Lun, Max-Planck-Institut für Nachhaltige Materialien. Making High Mn Steel by Sustainable Ferromanganese Pre-alloy for Cryogenic Applications. DOI: 10.5281/zenodo.17520990

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Quali sono le principali applicazioni dei forni a fusione a induzione sotto vuoto (VIM)? Ottieni una purezza metallica impareggiabile per settori critici

- Quali materiali possono essere riscaldati tramite riscaldamento a induzione? Sblocca il riscaldamento efficiente per metalli e altro

- Quali sono i vantaggi di un forno a induzione IGBT per le PMI? Aumenta l'efficienza e riduci drasticamente i costi

- Quali sono i componenti chiave di un moderno forno a induzione per la fusione? Una guida ai sistemi principali e alle prestazioni

- Cosa rende i forni a crogiolo di grafite adatti per applicazioni ad alta temperatura? Sblocca precisione e purezza

- Quali processi di finitura seguono la fusione di metalli in forni a induzione? Ottieni precisione ed efficienza nella lavorazione dei metalli

- Cos'è la saldatura a induzione e come viene eseguita? Scopri la saldatura ad alta velocità e senza contatto per metalli e materie plastiche

- Come vengono utilizzati i forni a induzione a media frequenza nella forgiatura e nella formatura? Ottieni un riscaldamento rapido e uniforme per pezzi superiori