Per le piccole e medie imprese (PMI), i vantaggi principali di un forno a induzione IGBT sono la significativa riduzione del consumo energetico, cicli di fusione più rapidi e coerenti e una superiore affidabilità operativa. A differenza delle tecnologie più datate, questi moderni forni offrono un controllo preciso del processo di fusione, riducendo al minimo la manutenzione ed evitando costose interferenze elettriche con altre apparecchiature di fabbrica.

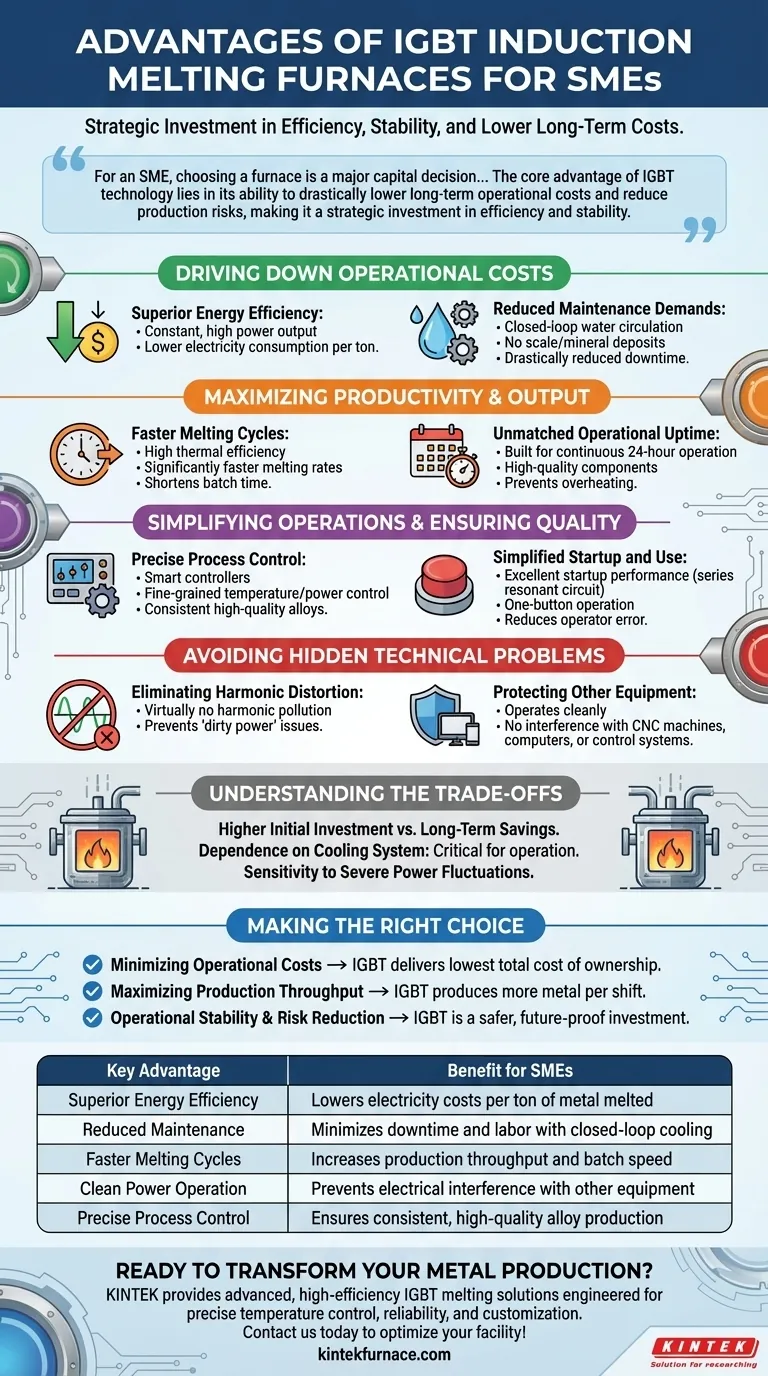

Per una PMI, la scelta di un forno è una decisione di capitale importante che va oltre il prezzo di acquisto iniziale. Il vantaggio fondamentale della tecnologia IGBT risiede nella sua capacità di ridurre drasticamente i costi operativi a lungo termine e mitigare i rischi di produzione, rendendola un investimento strategico in efficienza e stabilità.

Riduzione dei Costi Operativi

Per qualsiasi PMI, la gestione delle spese operative (OpEx) è fondamentale per la redditività. I forni IGBT sono progettati specificamente per ridurre al minimo questi costi continui grazie a un design e un'efficienza superiori.

Efficienza Energetica Superiore

La tecnologia IGBT (Transistor Bipolare a Gate Isolato) consente al forno di mantenere un livello di potenza costante ed elevato durante l'intero processo di fusione. Ciò significa che non perde efficienza con l'usura del rivestimento del forno o con il cambiamento del carico, traducendosi direttamente in un minor consumo di elettricità per tonnellata di metallo fuso.

Questo è in netto contrasto con i sistemi SCR (Raddrizzatore a Tiristori) più vecchi, che possono subire cali di potenza e richiedere più energia per completare lo stesso compito.

Riduzione delle Esigenze di Manutenzione

I moderni forni IGBT sono dotati di un sistema di circolazione dell'acqua a circuito chiuso che utilizza acqua distillata e uno scambiatore di calore. Questo design impedisce completamente l'accumulo di incrostazioni e depositi minerali all'interno dei canali di raffreddamento critici dell'alimentatore e della bobina a induzione.

Ciò elimina un punto di guasto comune e costoso, riducendo drasticamente i tempi di inattività, la manodopera per la manutenzione e la necessità di procedure periodiche di decalcificazione.

Massimizzare la Produttività e l'Output

La capacità di una PMI di competere dipende spesso dalla sua produttività. I forni IGBT sono progettati per massimizzare l'output da una singola unità.

Cicli di Fusione Più Rapidi

La combinazione di elevata efficienza termica e potenza costante si traduce in tassi di fusione significativamente più rapidi. Che si fonda ferro, acciaio, rame o alluminio, il forno raggiunge e mantiene rapidamente la temperatura target, riducendo il tempo necessario per ogni lotto.

Tempi di Attività Operativa Ineguagliabili

Questi forni sono costruiti per un funzionamento continuo, 24 ore su 24. Componenti di alta qualità provenienti da produttori affidabili, uniti a robuste funzioni di autoprotezione, ne garantiscono l'elevata affidabilità. L'avanzato sistema di raffreddamento contribuisce ulteriormente a ciò prevenendo il surriscaldamento, una causa comune di guasto nelle apparecchiature meno avanzate.

Semplificare le Operazioni e Garantire la Qualità

I macchinari complessi possono introdurre rischi operativi e richiedere manodopera altamente specializzata. I forni IGBT sono progettati per essere potenti e facili da usare.

Controllo Preciso del Processo

Dotati di controllori intelligenti, i forni IGBT offrono agli operatori un controllo granulare sulla temperatura di fusione e sulla potenza. Questa precisione è essenziale per produrre leghe di alta qualità e garantire che il prodotto finale soddisfi specifiche metallurgiche esatte con minima varianza.

Avvio e Utilizzo Semplificati

I sistemi IGBT presentano eccellenti prestazioni di avviamento, funzionando in modo affidabile su un circuito risonante in serie. Ciò elimina le famigerate difficoltà di avviamento comuni nei forni più vecchi basati su SCR. Spesso dotati di funzionamento a un pulsante, semplificano il processo e riducono il potenziale di errore dell'operatore.

Comprendere i Compromessi

Nessuna tecnologia è priva di considerazioni. Una valutazione obiettiva richiede il riconoscimento delle potenziali sfide.

Investimento Iniziale Più Elevato

Un forno a induzione IGBT rappresenta in genere un costo di capitale iniziale più elevato rispetto a un forno tradizionale basato su SCR o a un forno a combustibile fossile. Questo investimento deve essere ponderato rispetto ai risparmi a lungo termine in termini di energia, manutenzione e produttività.

Dipendenza dal Sistema di Raffreddamento

L'efficacissimo sistema di raffreddamento a circuito chiuso è anche la dipendenza più critica del forno. Sebbene affidabile, qualsiasi guasto in questo sistema (come un malfunzionamento della pompa o una perdita) attiverà arresti di sicurezza, interrompendo la produzione fino alla riparazione.

Sensibilità a Forti Fluttuazioni di Potenza

Sebbene i forni IGBT non inquinino la rete elettrica, possono essere sensibili a una qualità dell'alimentazione in ingresso estremamente scarsa. Le strutture con tensione altamente instabile dovrebbero prevedere un condizionamento dell'alimentazione adeguato per proteggere l'elettronica sofisticata del forno.

Evitare Problemi Tecnici Nascosti

Un vantaggio chiave della tecnologia IGBT è la sua capacità di prevenire problemi elettrici che possono interrompere un intero stabilimento.

Eliminazione della Distorsione Armonica

Gli alimentatori più vecchi, in particolare le unità SCR, sono noti per creare una significativa inquinamento armonico sulla rete elettrica. Questa "energia sporca" può causare malfunzionamenti, surriscaldamento o guasti prematuri di altre apparecchiature elettroniche sensibili presenti in fabbrica. I forni IGBT funzionano in modo pulito, creando virtualmente nessuna distorsione armonica.

Protezione delle Altre Apparecchiature

Funzionando in modo pulito, un forno IGBT non interferisce con macchine CNC, computer o altri sistemi di controllo. Questa compatibilità elettrica è un vantaggio cruciale ma spesso trascurato per un ambiente di produzione moderno e interconnesso.

Fare la Scelta Giusta per la Tua PMI

La decisione finale dovrebbe allinearsi direttamente con gli obiettivi operativi più importanti della tua azienda.

- Se la tua priorità principale è ridurre al minimo i costi operativi a lungo termine: La superiore efficienza energetica e le esigenze di manutenzione drasticamente ridotte di un forno IGBT offrono il costo totale di proprietà più basso.

- Se la tua priorità principale è massimizzare la produttività: I cicli di fusione rapidi e costanti e l'elevato tempo di attività di un sistema IGBT produrranno più metallo per turno rispetto a qualsiasi alternativa.

- Se la tua priorità principale è la stabilità operativa e la riduzione del rischio: Il profilo di alimentazione pulito e i controlli affidabili e intuitivi rendono il forno IGBT un investimento più sicuro e a prova di futuro per la tua struttura.

In definitiva, l'adozione di un forno a induzione IGBT è un investimento in una produzione di metalli prevedibile, efficiente e di alta qualità.

Tabella Riassuntiva:

| Vantaggio Chiave | Beneficio per le PMI |

|---|---|

| Efficienza Energetica Superiore | Riduce i costi dell'elettricità per tonnellata di metallo fuso |

| Manutenzione Ridotta | Minimizza i tempi di inattività e la manodopera con raffreddamento a circuito chiuso |

| Cicli di Fusione Più Rapidi | Aumenta la produttività e la velocità dei lotti |

| Funzionamento con Energia Pulita | Previene le interferenze elettriche con altre apparecchiature |

| Controllo Preciso del Processo | Garantisce una produzione di leghe coerente e di alta qualità |

Pronto a trasformare la tua produzione di metalli con un forno a induzione IGBT? KINTEK sfrutta una R&S eccezionale e una produzione interna per fornire alle PMI soluzioni di fusione avanzate e ad alta efficienza. I nostri forni sono progettati per un controllo preciso della temperatura, affidabilità e profonda personalizzazione per soddisfare le vostre esigenze produttive uniche, aiutandovi a ridurre drasticamente i costi operativi e a massimizzare l'output. Contattaci oggi stesso per discutere come la nostra tecnologia IGBT può ottimizzare la tua struttura!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche