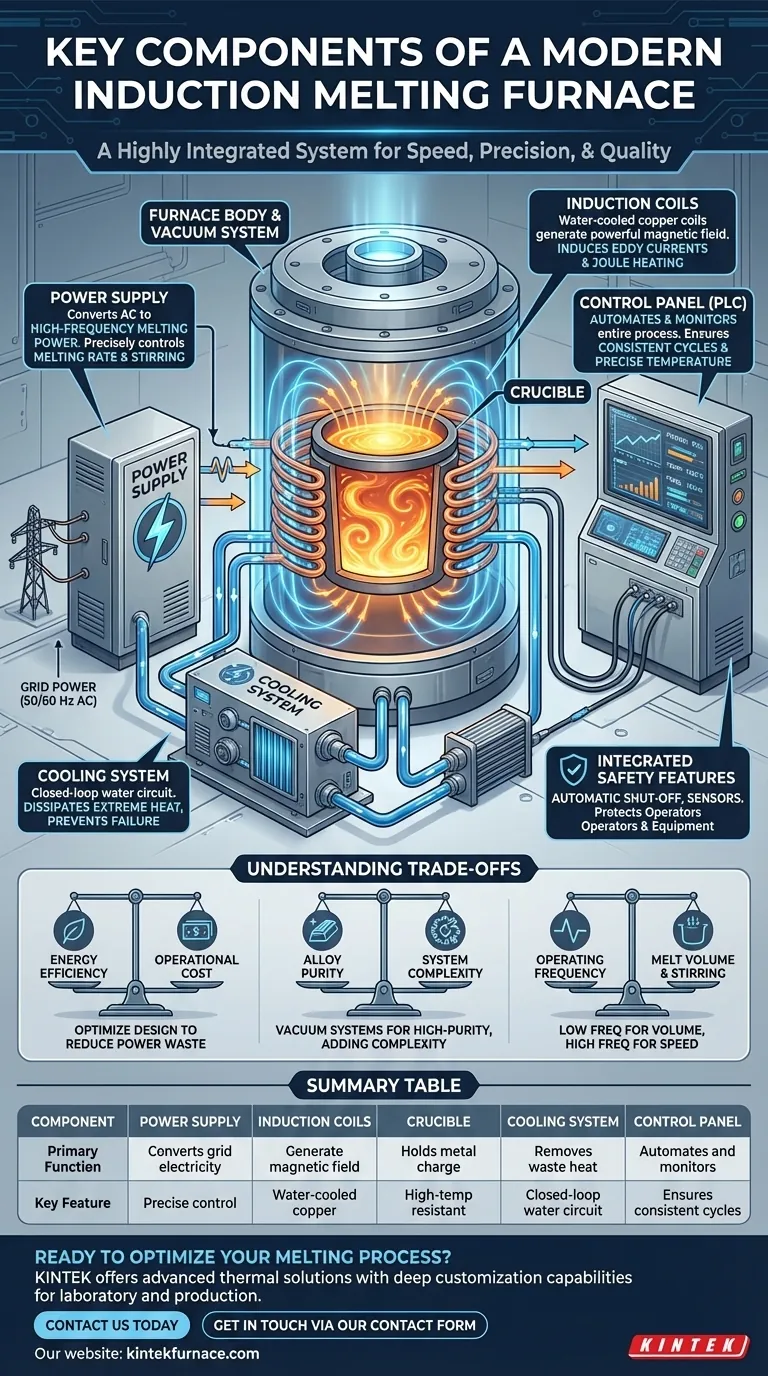

Nel suo nucleo, un moderno forno a induzione è un sistema altamente integrato con cinque componenti chiave: un alimentatore per convertire l'elettricità, bobine a induzione raffreddate ad acqua per creare un campo magnetico, un crogiolo per contenere il metallo, un sistema di raffreddamento per gestire il calore estremo e un pannello di controllo per automatizzare e regolare l'intero processo. Questi elementi lavorano in concerto per fondere metalli conduttivi con notevole velocità e precisione, senza fiamma diretta o contatto.

Un forno a induzione non è semplicemente un riscaldatore; è un sistema sofisticato progettato per un controllo preciso dell'energia. Comprendere come interagiscono i suoi componenti è la chiave per sfruttare appieno il suo potenziale in termini di efficienza, qualità del materiale e sicurezza operativa.

Il Cuore del Forno: Il Sistema a Induzione

L'intero processo di fusione inizia con la generazione e l'applicazione dell'energia elettromagnetica. Questo è gestito da due componenti principali: l'alimentatore e le bobine a induzione.

L'Alimentatore: Convertire l'Energia di Rete in Potenza di Fusione

L'alimentatore è il motore del forno. Prende la corrente elettrica a frequenza standard dalla rete (tipicamente 50 o 60 Hz) e la converte in una corrente alternata (AC) ad alta frequenza.

Questa frequenza può variare da 50 Hz a oltre 1.000 kHz, a seconda delle dimensioni e dell'applicazione del forno. La capacità di controllare con precisione questa uscita è fondamentale per gestire la velocità di fusione e l'effetto di agitazione all'interno del metallo fuso.

Le Bobine a Induzione: Generare il Campo Magnetico

Queste bobine di rame raffreddate ad acqua sono i "bruciatori" del forno. La corrente alternata ad alta frequenza proveniente dall'alimentatore scorre attraverso di esse, generando un campo magnetico potente e rapidamente mutevole all'interno del nucleo del forno.

Quando una carica metallica conduttiva viene posta all'interno delle bobine, questo campo magnetico induce potenti correnti elettriche—note come correnti parassite (eddy currents)—all'interno del metallo stesso. La naturale resistenza elettrica del metallo fa sì che queste correnti generino un intenso calore attraverso un processo chiamato riscaldamento Joule, portando a una rapida fusione.

Contenere la Reazione: Il Nucleo del Forno

Il nucleo del forno è dove viene contenuto l'intenso calore e dove viene trattenuto il metallo. Il suo design è fondamentale sia per la qualità metallurgica sia per la longevità dell'attrezzatura.

Il Crogiolo: Il Recipiente per il Metallo Fuso

Il crogiolo è un contenitore resistente alle alte temperature che si trova all'interno delle bobine a induzione e contiene la carica metallica. Deve essere realizzato con un materiale, tipicamente ceramica o grafite, in grado di resistere a shock termici estremi e che non sia reattivo con il metallo specifico che viene fuso.

È fondamentale che il materiale del crogiolo sia non conduttivo, in modo che il campo magnetico lo attraversi per agire direttamente sulla carica metallica all'interno.

Il Corpo del Forno e i Sistemi a Vuoto: Controllare l'Atmosfera

Le bobine e il crogiolo sono alloggiati all'interno di un corpo del forno. In molte applicazioni avanzate, questo corpo è una camera a vuoto sigillata.

La fusione sotto vuoto o in un'atmosfera inerte controllata impedisce al metallo fuso di reagire con l'ossigeno e altri gas atmosferici. Ciò è essenziale per produrre leghe di altissima purezza e prevenire la perdita di preziosi elementi leganti a causa dell'ossidazione.

Sistemi di Supporto e Controllo Critici

Per funzionare in modo sicuro ed efficace, i componenti principali di fusione si affidano a una serie di sistemi di supporto essenziali che gestiscono il calore, l'automazione e i protocolli di sicurezza.

Il Sistema di Raffreddamento: Prevenire Guasti Catastrofici

Il processo a induzione è così potente che le bobine di rame si scioglierebbero rapidamente senza un sistema di raffreddamento attivo. Un sistema di raffreddamento ad acqua a circuito chiuso fa circolare costantemente acqua trattata attraverso le bobine e l'alimentatore per dissipare il calore residuo.

Questo sistema non è un accessorio; è fondamentale per il funzionamento e la sicurezza del forno. Un guasto nel circuito di raffreddamento porterebbe a danni immediati e catastrofici all'attrezzatura.

Il Pannello di Controllo: Il Cervello dell'Operazione

I forni moderni sono governati da un sofisticato pannello di controllo o PLC (Controllore Logico Programmabile). Questa interfaccia consente agli operatori di impostare e monitorare parametri critici come il livello di potenza, la frequenza e la temperatura.

Consente un alto grado di automazione, garantendo cicli di fusione coerenti e ripetibili e un controllo preciso della temperatura, il che è vitale per ottenere specifiche proprietà metallurgiche nel prodotto finale.

Funzionalità di Sicurezza Integrate: Il Guardiano Non Negoziabile

La sicurezza è fondamentale. I forni moderni sono dotati di numerosi meccanismi di protezione, inclusi sensori che monitorano il flusso dell'acqua, la temperatura e i parametri elettrici.

I sistemi di spegnimento automatico e i pulsanti di arresto di emergenza sono standard, progettati per disattivare immediatamente l'alimentazione del forno in caso di guasto, proteggendo sia gli operatori sia l'attrezzatura.

Comprendere i Compromessi: Efficienza vs. Capacità

Scegliere o far funzionare un forno a induzione comporta il bilanciamento di priorità concorrenti. La progettazione dei suoi componenti riflette direttamente questi compromessi.

Una considerazione primaria è l'efficienza energetica. La fusione a induzione può consumare una notevole quantità di energia, rendendo l'efficienza un fattore trainante importante del costo operativo. La progettazione ottimizzata delle bobine, la modulazione avanzata della potenza dall'alimentatore e un isolamento adeguato contribuiscono a ridurre lo spreco di energia.

Un altro compromesso riguarda la complessità. Un forno a induzione sottovuoto produce metallo eccezionalmente pulito ma è più costoso da acquistare e mantenere rispetto a un forno ad aria aperta. Il sistema a vuoto aggiunge un altro livello di complessità necessario solo quando la purezza della lega è la priorità assoluta.

Infine, la frequenza operativa dell'alimentatore è una scelta critica. Frequenze più basse sono migliori per fondere grandi volumi e promuovere una forte azione di agitazione, mentre frequenze più alte sono più efficienti per fusioni più piccole o applicazioni di riscaldamento specializzate.

Fare la Scelta Giusta per la Tua Applicazione

Comprendere questi componenti come un sistema integrato ti permette di allineare le capacità del forno con i tuoi obiettivi operativi specifici.

- Se la tua priorità principale è la massima purezza della lega: Un sistema con una robusta camera a vuoto e controlli atmosferici precisi è irrinunciabile.

- Se la tua priorità principale è la produzione ad alto volume: Dai la precedenza a un alimentatore ad alta potenza, a un crogiolo durevole e a un sistema di raffreddamento eccezionalmente affidabile per gestire il funzionamento continuo.

- Se la tua priorità principale è la riduzione dei costi operativi: Cerca funzionalità come la modulazione avanzata della potenza, progetti di bobine ad alta efficienza energetica e un isolamento termico superiore.

Vedendo il forno come un sistema completo, puoi andare oltre un semplice elenco di parti per prendere decisioni veramente informate.

Tabella Riassuntiva:

| Componente | Funzione Principale | Caratteristica Chiave |

|---|---|---|

| Alimentatore | Converte l'elettricità di rete in CA ad alta frequenza | Controllo preciso della velocità di fusione e agitazione |

| Bobine a Induzione | Generano un campo magnetico per indurre correnti parassite | Costruzione in rame raffreddata ad acqua |

| Crogiolo | Contiene la carica metallica durante la fusione | Resistente alle alte temperature (es. ceramica, grafite) |

| Sistema di Raffreddamento | Rimuove il calore residuo dalle bobine e dall'alimentatore | Circuito idrico a circuito chiuso; critico per la sicurezza |

| Pannello di Controllo | Automatizza e monitora l'intero processo di fusione | Garantisce cicli coerenti e ripetibili |

Pronto a Ottimizzare il Tuo Processo di Fusione?

Comprendere i componenti è il primo passo; integrarli in un sistema ad alte prestazioni è il passo successivo. KINTEK sfrutta una R&S eccezionale e la produzione interna per fornire soluzioni termiche avanzate per laboratori e impianti di produzione.

La nostra esperienza nella tecnologia dei forni ad alta temperatura, inclusi i forni a vuoto e a atmosfera, si traduce direttamente in robusti sistemi di fusione a induzione. Offriamo forti capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze uniche in termini di purezza della lega, volume di produzione ed efficienza operativa.

Contattaci oggi per discutere come possiamo aiutarti a costruire o aggiornare un sistema di fusione che offra risultati superiori.

Contattaci tramite il nostro Modulo di Contatto

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni