In breve, i principali processi di finitura che seguono la fusione di metalli da un forno a induzione sono la rifilatura, la pulizia, la lavorazione meccanica e il trattamento superficiale. Queste fasi sono essenziali per trasformare una fusione grezza e solidificata in un componente funzionale e preciso che soddisfi tutte le specifiche ingegneristiche. L'uso di un forno a induzione migliora significativamente la qualità iniziale del getto, il che a sua volta rende questi processi di finitura più efficienti e prevedibili.

Il principio fondamentale da comprendere è che la finitura non è un'attività separata ma una parte integrante del sistema di fusione. Sebbene un forno a induzione produca un pezzo iniziale superiore con meno difetti, la fase di finitura è comunque il passaggio finale critico che garantisce la precisione, l'aspetto e le prestazioni richieste dal pezzo.

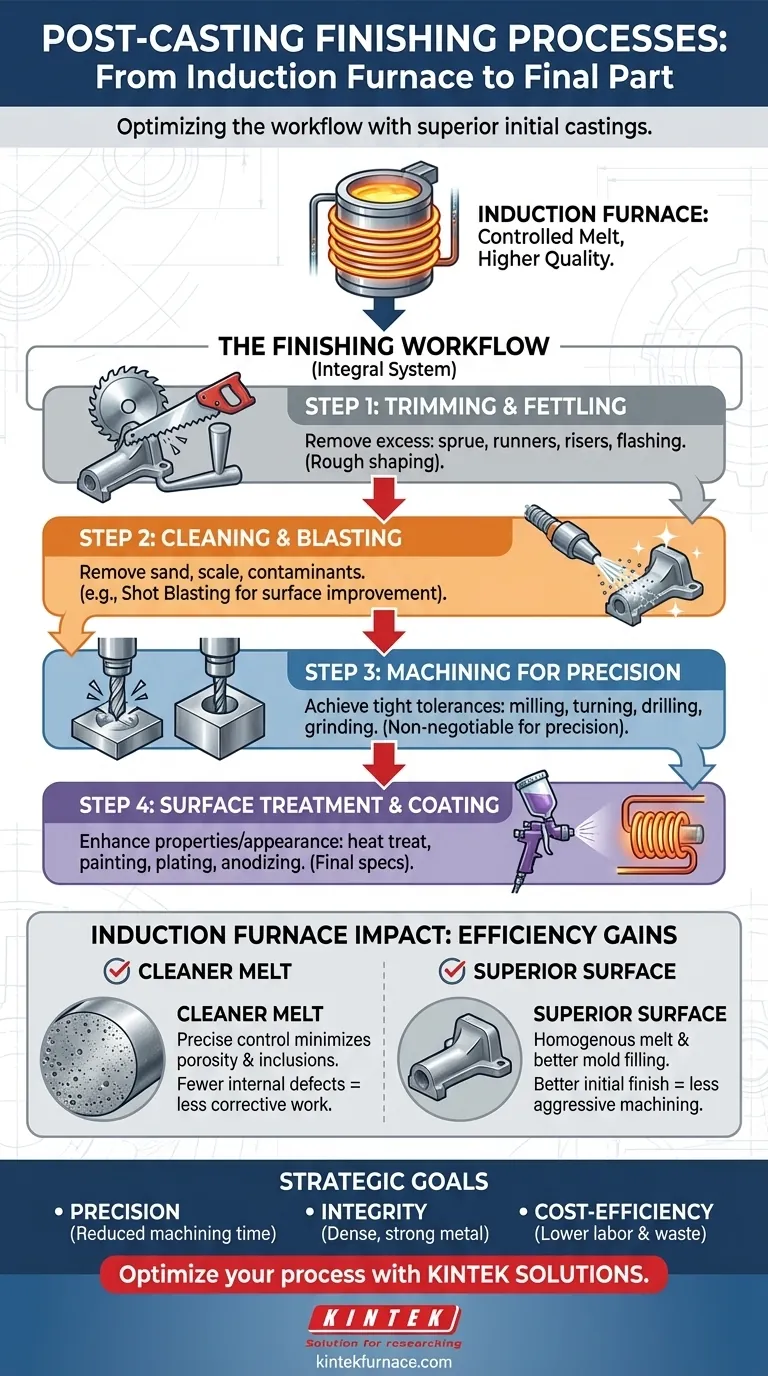

Dal getto grezzo al pezzo finito: il flusso di lavoro di finitura

Una volta che il metallo fuso si solidifica in uno stampo, l'oggetto risultante è un "getto grezzo". È vicino alla forma finale ma manca della precisione e della raffinatezza necessarie per la maggior parte delle applicazioni. La seguente sequenza di operazioni di finitura colma tale lacuna.

Fase 1: Rifilatura e sbavatura

La prima fase prevede la rimozione del materiale in eccesso che fa parte del processo di fusione ma non del prodotto finale. Questa è una fase di sgrossatura.

Questi materiali includono la materozza (il canale dove il metallo è entrato nello stampo), i canali di colata (canali che distribuiscono il metallo), le montanti (serbatoi di metallo fuso che prevengono i vuoti da ritiro) e qualsiasi bava (metallo sottile che è fuoriuscito tra le metà dello stampo).

Fase 2: Pulizia e sabbiatura

Dopo la rifilatura, la superficie del getto deve essere accuratamente pulita. Questo processo rimuove la sabbia di formatura residua, la scaglia dall'ossidazione e altri contaminanti superficiali.

La sabbiatura è un metodo comune e altamente efficace. Implica la propulsione di piccole particelle metalliche o ceramiche ad alta velocità contro la superficie del getto, che la pulisce e può anche migliorarne la resistenza alla fatica attraverso un processo chiamato pallinatura.

Fase 3: Lavorazione meccanica per la precisione

La fusione non è un processo perfettamente preciso. Per ottenere tolleranze dimensionali strette necessarie affinché i pezzi si adattino e funzionino correttamente, la lavorazione meccanica è quasi sempre necessaria.

Operazioni come fresatura, tornitura, foratura e rettifica vengono utilizzate per creare superfici piane, fori precisi e altre caratteristiche che non possono essere formate accuratamente dalla sola fusione.

Fase 4: Trattamento superficiale e rivestimento

L'ultima fase prevede l'applicazione di trattamenti per migliorare le proprietà o l'aspetto del pezzo. Ciò dipende interamente dall'uso finale del pezzo.

Questi trattamenti possono essere funzionali, come il trattamento termico per migliorare la resistenza, o estetici e protettivi, come la verniciatura, la placcatura, la verniciatura a polvere o l'anodizzazione per prevenire la corrosione e fornire un aspetto finito.

Perché i forni a induzione influenzano la fase di finitura

La scelta del forno di fusione ha un impatto diretto sulla quantità e sulla complessità del lavoro di finitura richiesto. I forni a induzione sono apprezzati per la produzione di getti iniziali di qualità superiore, il che semplifica le fasi successive.

Il vantaggio di una fusione più pulita

I forni a induzione offrono un controllo preciso della temperatura e della chimica. Questo controllo riduce al minimo la formazione di ossidi e previene l'assorbimento di gas nel metallo fuso.

Il risultato è un getto con un numero significativamente inferiore di difetti interni come la porosità (bolle di gas) o le inclusioni (impurità). Un getto più denso e solido è più resistente e richiede meno lavoro correttivo in seguito.

Finitura superficiale superiore fin dall'inizio

L'azione di agitazione elettromagnetica inerente ai forni a induzione crea una temperatura di fusione omogenea. Questo, combinato con un controllo preciso della colata, si traduce in un migliore riempimento dello stampo.

Ciò porta a un getto grezzo con una migliore finitura superficiale iniziale e una maggiore precisione dimensionale. Una superficie "come colata" più liscia potrebbe richiedere una sabbiatura o una lavorazione meno aggressiva per soddisfare le specifiche finali.

Comprendere i compromessi

Sebbene i metodi di fusione avanzati migliorino l'efficienza, è fondamentale avere una prospettiva realistica sul ruolo della finitura.

La finitura non è opzionale

Anche con una fusione perfetta da un forno a induzione, nessun processo di fusione può produrre costantemente pezzi che soddisfano le strette tolleranze dell'ingegneria moderna senza lavorazione meccanica.

L'obiettivo dell'utilizzo di un forno a induzione non è eliminare la finitura, ma renderla più prevedibile, più veloce e meno dispendiosa. Sapere che il getto iniziale è di alta qualità consente configurazioni di lavorazione più efficienti e riduce i tassi di scarto.

Il costo della qualità

La maggiore efficienza di un forno a induzione—meno energia utilizzata, meno materiale sprecato e fusioni più veloci—si traduce direttamente in risparmi sui costi.

Una parte significativa di questi risparmi si realizza nel reparto di finitura. Quando si deve asportare meno materiale da ogni pezzo, si risparmia tempo, si riduce l'usura degli utensili e si genera meno scarto, riducendo il costo totale di produzione.

Fare la scelta giusta per il tuo obiettivo

La strategia di finitura deve allinearsi con l'obiettivo principale del componente.

- Se il tuo obiettivo primario è la precisione dimensionale: Riconosci che la lavorazione meccanica di precisione non è negoziabile, ma un getto iniziale di alta qualità da un forno a induzione ridurrà drasticamente il tempo e il costo per ottenerla.

- Se il tuo obiettivo primario è l'integrità strutturale: Il metallo pulito e denso prodotto da un forno a induzione fornisce un punto di partenza superiore, minimizzando i difetti interni che potrebbero compromettere la resistenza del pezzo.

- Se il tuo obiettivo primario è l'efficienza dei costi: Investire in un processo di fusione controllato come la fusione a induzione riduce direttamente i costi di manodopera, gli utensili e lo spreco di materiale nelle fasi di finitura.

In definitiva, considerare la fusione e la finitura come un sistema integrato, in cui la qualità di una fase influisce direttamente sull'efficienza della successiva, è la chiave per produrre un pezzo finale superiore.

Tabella riassuntiva:

| Processo di finitura | Fasi chiave | Scopo |

|---|---|---|

| Rifilatura e sbavatura | Rimozione di materozze, canali di colata, montanti, bave | Eliminare il materiale in eccesso dalla fusione |

| Pulizia e sabbiatura | Sabbiatura, pulizia superficiale | Rimuovere i contaminanti e migliorare la resistenza alla fatica |

| Lavorazione meccanica | Fresatura, tornitura, foratura, rettifica | Ottenere tolleranze dimensionali precise |

| Trattamento superficiale | Trattamento termico, verniciatura, placcatura, rivestimento | Migliorare la resistenza, la resistenza alla corrosione e l'aspetto |

Pronto a ottimizzare i tuoi processi di fusione e finitura dei metalli? Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, tubolari, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Contattaci oggi per migliorare l'efficienza, ridurre i costi e ottenere una qualità superiore dei pezzi con le nostre soluzioni su misura!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche