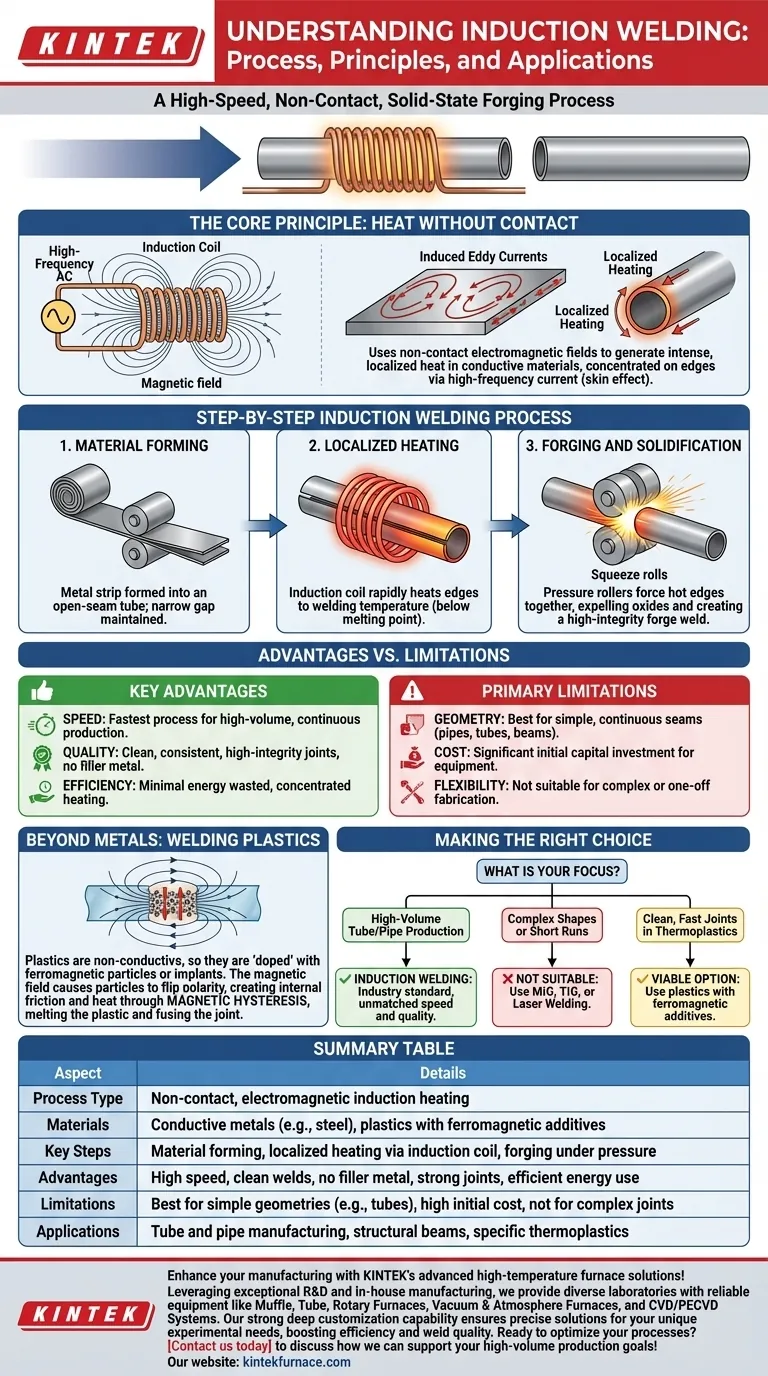

Nel suo nucleo, la saldatura a induzione è un processo ad alta velocità che utilizza campi elettromagnetici senza contatto per generare calore intenso e localizzato nei materiali conduttivi. Una volta che i bordi del materiale raggiungono una specifica temperatura di saldatura, vengono pressati meccanicamente insieme, forgiandoli in un giunto continuo e ad alta integrità. Questo metodo funziona sia per i metalli che per le materie plastiche appositamente preparate.

A differenza della saldatura tradizionale che fonde il materiale per riempire un giunto, la saldatura a induzione riscalda direttamente i bordi del materiale di base. Questa velocità e precisione ne fanno la tecnologia dominante per la produzione di tubi e condotte, creando una saldatura pulita e resistente forgiando il metallo in stato solido senza fusione completa.

Il Principio Fondamentale: Calore Senza Contatto

Per comprendere appieno la saldatura a induzione, devi prima capire la fisica che la rende possibile. Il processo è elegante, efficiente e si basa su alcuni principi elettrici chiave.

Come Funziona l'Induzione Elettromagnetica

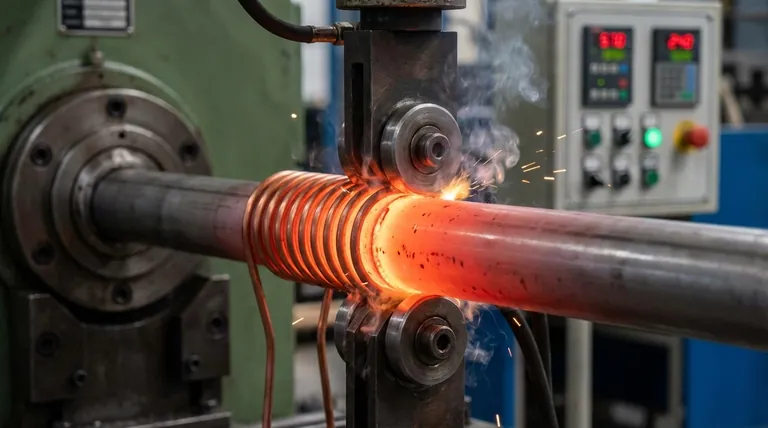

Un saldatore a induzione utilizza una bobina di rame appositamente progettata attraverso la quale viene fatto passare una corrente alternata (AC) ad alta frequenza. Questo crea un campo magnetico potente e in rapida evoluzione attorno alla bobina.

Quando un materiale conduttivo, come una striscia d'acciaio, viene posizionato all'interno di questo campo magnetico, il campo induce forti correnti elettriche all'interno del metallo stesso. Queste sono note come correnti parassite (o correnti di Foucault).

Il Ruolo della Corrente ad Alta Frequenza

L'uso di corrente ad alta frequenza è fondamentale. Provoca un fenomeno noto come "effetto pelle", in cui le correnti parassite indotte sono costrette a fluire in uno strato molto sottile lungo la superficie del materiale.

Questo concentra l'effetto di riscaldamento precisamente dove è necessario: sui due bordi della giunzione che stanno per essere uniti. Il risultato è un riscaldamento estremamente rapido ed efficiente con uno spreco minimo di energia sul corpo principale del materiale.

Creazione di una Saldatura per Forgiatura allo Stato Solido

I bordi vengono riscaldati a una temperatura in cui il metallo diventa plastico e malleabile, ma tipicamente al di sotto del suo punto di fusione effettivo.

Immediatamente dopo il riscaldamento, i rulli a pressione forzano questi bordi caldi e plastificati insieme. Questa azione di forgiatura ad alta pressione espelle ossidi e altre impurità dal giunto, creando una "saldatura per forgiatura" con una struttura metallurgica che è spesso più forte del metallo di base originale.

Il Processo di Saldatura a Induzione Passo Dopo Passo

In una tipica applicazione industriale, come la produzione di tubi, il processo è continuo e altamente automatizzato.

Passaggio 1: Formatura del Materiale

Una striscia di metallo piatta viene svolta e fatta passare attraverso una serie di rulli che la modellano progressivamente in un tubo o profilo a giunto aperto. Viene mantenuto uno spazio stretto e preciso tra i due bordi.

Passaggio 2: Riscaldamento Localizzato

Il tubo a giunto aperto passa attraverso la bobina a induzione, che è posizionata direttamente sopra lo spazio. Il campo magnetico ad alta frequenza riscalda i due bordi opposti alla temperatura di saldatura target in una frazione di secondo.

Passaggio 3: Forgiatura e Solidificazione

Immediatamente a valle della bobina a induzione, una serie di rulli a pressione (o "rulli di spremitura") forza i bordi riscaldati insieme sotto un'immensa pressione. Questo completa la saldatura per forgiatura e il materiale si solidifica in un tubo saldato continuo.

Comprendere i Compromessi

Nessun processo è perfetto per ogni situazione. Comprendere i vantaggi e i limiti della saldatura a induzione è fondamentale per una corretta applicazione.

Vantaggi Chiave: Velocità e Qualità

Il vantaggio principale è la velocità. La saldatura a induzione è uno dei processi di saldatura più veloci disponibili, rendendola ideale per linee di produzione continue ad alto volume.

Il processo è anche eccezionalmente pulito ed efficiente. Non c'è metallo d'apporto, nessuna scoria e schizzi minimi. La saldatura risultante è altamente coerente e priva di impurità che possono compromettere la resistenza.

Limitazioni Principali: Geometria e Costo

La saldatura a induzione è più adatta per produrre giunti continui e lunghi con geometrie semplici, come quelle presenti in tubi, condotte e travi strutturali. Non è pratica per giunti complessi o fabbricazioni personalizzate, uniche nel loro genere.

L'investimento iniziale di capitale per le apparecchiature di saldatura a induzione è significativo, rendendolo più adatto per operazioni di produzione su larga scala in cui l'elevata produttività può giustificare il costo.

Oltre i Metalli: Saldatura delle Materie Plastiche

Sebbene l'induzione sia utilizzata principalmente per i metalli conduttivi, può anche essere adattata per unire alcuni tipi di materie plastiche.

La Sfida dei Materiali Non Conduttivi

Le materie plastiche sono isolanti elettrici, quindi le correnti parassite che riscaldano il metallo non possono essere indotte al loro interno. Il processo standard di riscaldamento a induzione non funzionerà.

La Soluzione: Isteresi Magnetica

Per superare questo problema, la plastica viene "drogata" mescolando particelle ferromagnetiche o posizionando un impianto speciale nel giunto.

Quando l'assemblaggio viene posto nel campo magnetico, il campo inverte rapidamente la polarità magnetica di queste particelle. Questa costante riorientazione crea attrito interno e calore attraverso un processo chiamato isteresi magnetica, fondendo la plastica circostante e consentendo al giunto di fondersi sotto pressione.

Prendere la Scelta Giusta per la Tua Applicazione

Utilizza queste linee guida per determinare se la saldatura a induzione è adatta al tuo progetto.

- Se la tua attenzione principale è la produzione di tubi o condotte ad alto volume: La saldatura a induzione è lo standard del settore e offre velocità, qualità e convenienza ineguagliabili su larga scala.

- Se la tua attenzione principale è la saldatura di forme complesse o lotti brevi: Questo non è il processo giusto; metodi tradizionali come MIG, TIG o saldatura laser offrono molta più flessibilità.

- Se la tua attenzione principale è la creazione di giunti puliti e veloci in termoplastiche specifiche: L'induzione è un'opzione valida e ad alta tecnologia, a condizione che si possano utilizzare materie plastiche specificamente formulate con additivi ferromagnetici.

Comprendendo i suoi principi, puoi determinare con sicurezza se questo processo altamente efficiente si allinea con i tuoi obiettivi di produzione.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Tipo di Processo | Riscaldamento a induzione elettromagnetica senza contatto |

| Materiali | Metalli conduttivi (es. acciaio), materie plastiche con additivi ferromagnetici |

| Fasi Chiave | Formatura del materiale, riscaldamento localizzato tramite bobina a induzione, forgiatura sotto pressione |

| Vantaggi | Alta velocità, saldature pulite, nessun metallo d'apporto, giunti resistenti, uso efficiente dell'energia |

| Limitazioni | Ideale per geometrie semplici (es. tubi), costo iniziale elevato, non per giunti complessi |

| Applicazioni | Produzione di tubi e condotte, travi strutturali, termoplastiche specifiche |

Migliora la tua produzione con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori attrezzature affidabili come forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce soluzioni precise per le tue esigenze sperimentali uniche, aumentando l'efficienza e la qualità della saldatura. Pronto a ottimizzare i tuoi processi? Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di produzione ad alto volume!

Guida Visiva

Prodotti correlati

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Qual è l'uso della macchina CVD? Trasformare le superfici con precisione a livello atomico

- In che modo la disponibilità di sistemi di forni specializzati avvantaggia la ricerca chimica? Ottimizza la tua lavorazione termica

- Quali sono le proprietà chiave del diamante che lo rendono un materiale semiconduttore promettente? Sblocca l'elettronica di prossima generazione

- Quali limitazioni presenta la CVD nel rivestimento di grandi superfici? Superare le sfide di scala con soluzioni personalizzate

- Quali sono i vantaggi della CVD? Ottieni film sottili di altissima purezza e conformi