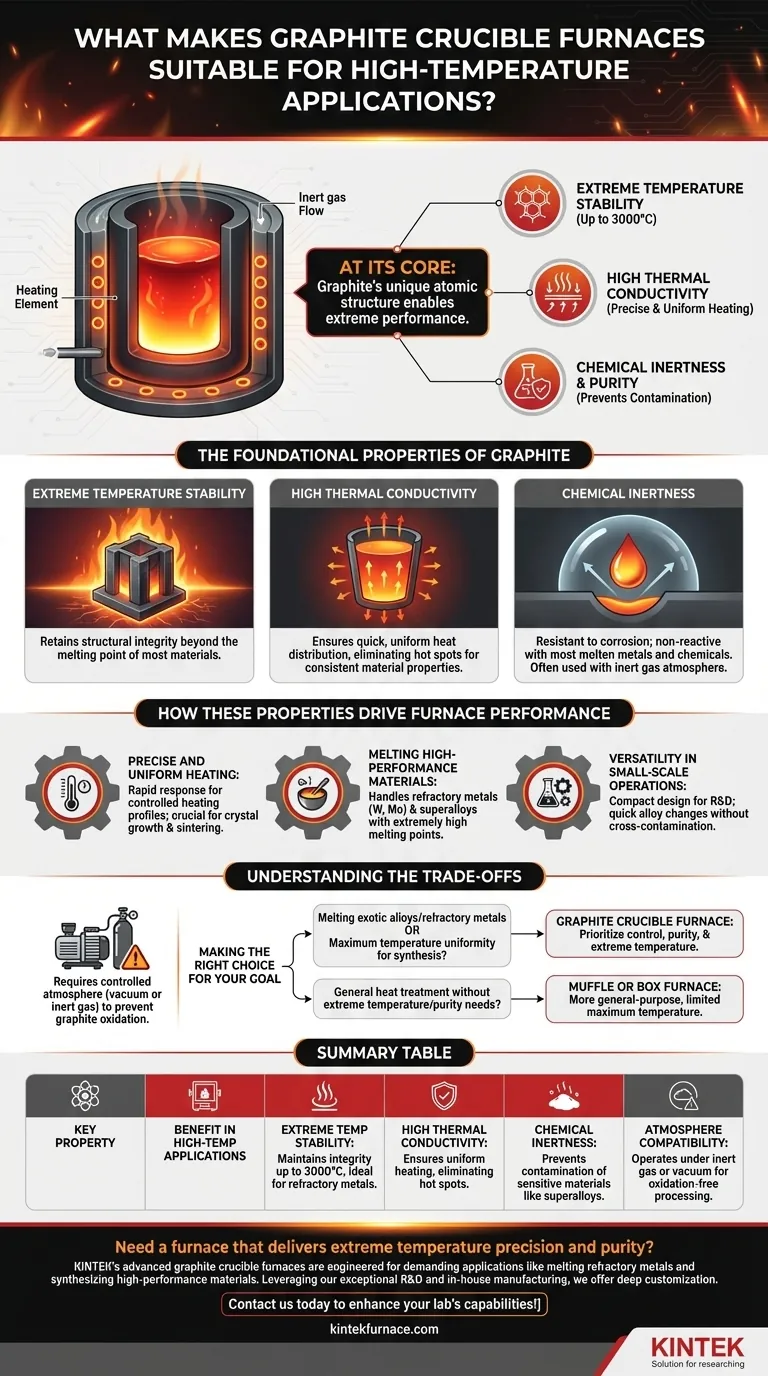

Alla base, l'idoneità dei forni a crogiolo di grafite per applicazioni ad alta temperatura deriva dalla struttura atomica unica della grafite. Questa struttura le conferisce una combinazione eccezionale di elevata conduttività termica, inerzia chimica e la capacità di mantenere la stabilità meccanica a temperature estreme, raggiungendo fino a 3000°C.

La decisione di utilizzare un forno a crogiolo di grafite non riguarda solo il raggiungimento di un'alta temperatura. Si tratta di ottenere un ambiente di riscaldamento precisamente controllato, uniforme e pulito, essenziale per la lavorazione di materiali sensibili e ad alte prestazioni.

Le proprietà fondamentali della grafite

Le prestazioni della grafite nei forni sono un risultato diretto delle sue caratteristiche materiali fondamentali. Comprendere queste proprietà spiega perché è il materiale preferito per i processi termici esigenti.

Stabilità a temperature estreme

La struttura esagonale e stratificata di atomi di carbonio della grafite è incredibilmente stabile. Ciò le consente di mantenere la sua integrità strutturale e la sua resistenza meccanica a temperature ben oltre il punto di fusione della maggior parte dei metalli e delle ceramiche.

Elevata conduttività termica

A differenza di molti materiali che resistono al calore, la grafite lo conduce eccezionalmente bene. Questa elevata conduttività termica assicura che il calore sia distribuito rapidamente e uniformemente in tutto il crogiolo.

Il risultato è un'eccellente uniformità di temperatura, che elimina i punti caldi e garantisce che l'intero materiale in lavorazione sperimenti le stesse condizioni termiche. Questo è fondamentale per proprietà materiali coerenti.

Inerzia chimica e purezza

La grafite è altamente resistente alla corrosione e non reagisce facilmente con la maggior parte dei metalli fusi, leghe o prodotti chimici. Questa inerzia è cruciale per prevenire la contaminazione durante la lavorazione ad alta temperatura.

Inoltre, questi forni possono essere utilizzati con un'atmosfera di gas inerte (come l'argon), che previene l'ossidazione e altre reazioni indesiderate quando si lavora con materiali sensibili come superleghe o metalli refrattari.

Come queste proprietà guidano le prestazioni del forno

La scienza dei materiali della grafite si traduce direttamente in vantaggi operativi chiave che definiscono le capacità del forno.

Riscaldamento preciso e uniforme

L'elevata conduttività termica del crogiolo di grafite consente una risposta rapida alle regolazioni di temperatura. Ciò permette un controllo preciso del profilo di riscaldamento e assicura che la temperatura rimanga stabile e uniforme su tutto il carico di lavoro.

Questo livello di controllo è essenziale per applicazioni come la crescita di cristalli, la sinterizzazione di ceramiche avanzate e la creazione di leghe specializzate, dove leggere deviazioni di temperatura possono rovinare il prodotto finale.

Fusione di materiali ad alte prestazioni

Molti materiali avanzati, come i metalli refrattari (es. tungsteno, molibdeno) e le superleghe ad alta temperatura, hanno punti di fusione estremamente elevati. I forni standard semplicemente non possono raggiungere le temperature necessarie.

I forni a crogiolo di grafite sono specificamente progettati per operare in questo intervallo, rendendoli una delle poche opzioni valide per la fusione e la lavorazione di questi materiali esigenti.

Versatilità nelle operazioni su piccola scala

Questi forni sono spesso compatti, il che li rende ideali per la ricerca di laboratorio, lo sviluppo e le produzioni su piccola scala.

Il loro design consente rapidi cambi tra diversi tipi di leghe senza il rischio di contaminazione incrociata, offrendo un livello di flessibilità difficile da ottenere con altri tipi di forni.

Comprendere i compromessi

Sebbene potenti, i forni a crogiolo di grafite sono uno strumento specializzato. I loro vantaggi comportano considerazioni che li rendono diversi dai forni più generici.

La necessità di un'atmosfera controllata

La grafite si ossida (brucia) in presenza di aria ad alte temperature. Pertanto, l'utilizzo di questi forni richiede un vuoto o un riempimento con gas inerte per proteggere i componenti in grafite.

Questo aggiunge un livello di complessità operativa rispetto a un forno a muffola standard in atmosfera d'aria.

Confronto con altri tipi di forni

I forni a muffola possono anche raggiungere rapidamente alte temperature, ma isolano il materiale dagli elementi riscaldanti, il che a volte può portare a una minore uniformità di temperatura rispetto a un crogiolo di grafite a riscaldamento diretto.

I forni a camera sono cavalli da lavoro durevoli costruiti per un'ampia gamma di applicazioni. Tuttavia, di solito utilizzano elementi riscaldanti metallici e isolamento fibroso, il che limita la loro temperatura massima e li rende inadatti alle condizioni estreme che la grafite gestisce facilmente.

Fare la scelta giusta per il tuo obiettivo

Per selezionare il forno corretto, è necessario allineare i punti di forza dell'attrezzatura con il proprio obiettivo primario.

- Se il tuo obiettivo principale è la fusione di leghe esotiche o metalli refrattari: La capacità di altissima temperatura e l'ambiente chimicamente inerte di un forno a crogiolo di grafite sono essenziali.

- Se il tuo obiettivo principale è la massima uniformità di temperatura per la sintesi dei materiali: La superiore conduttività termica della grafite la rende la scelta ideale per creare materiali omogenei e di alta qualità.

- Se il tuo obiettivo principale è il trattamento termico generale senza esigenze estreme di temperatura o purezza: Un forno a muffola o a camera più convenzionale ed economico è probabilmente lo strumento migliore per il lavoro.

In definitiva, scegliere un forno a crogiolo di grafite è una decisione che privilegia il controllo, la purezza e la capacità di temperatura sopra ogni altra cosa.

Tabella riassuntiva:

| Proprietà chiave | Beneficio nelle applicazioni ad alta temperatura |

|---|---|

| Stabilità a temperature estreme | Mantiene l'integrità fino a 3000°C, ideale per metalli refrattari |

| Elevata conduttività termica | Garantisce un riscaldamento uniforme, eliminando i punti caldi |

| Inerzia chimica | Previene la contaminazione di materiali sensibili come le superleghe |

| Compatibilità con l'atmosfera | Funziona sotto gas inerte o vuoto per una lavorazione senza ossidazione |

Hai bisogno di un forno che offra precisione e purezza estreme a temperature elevate? I forni a crogiolo di grafite avanzati di KINTEK sono progettati per applicazioni esigenti come la fusione di metalli refrattari e la sintesi di materiali ad alte prestazioni. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre soluzioni ad alta temperatura possono migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar