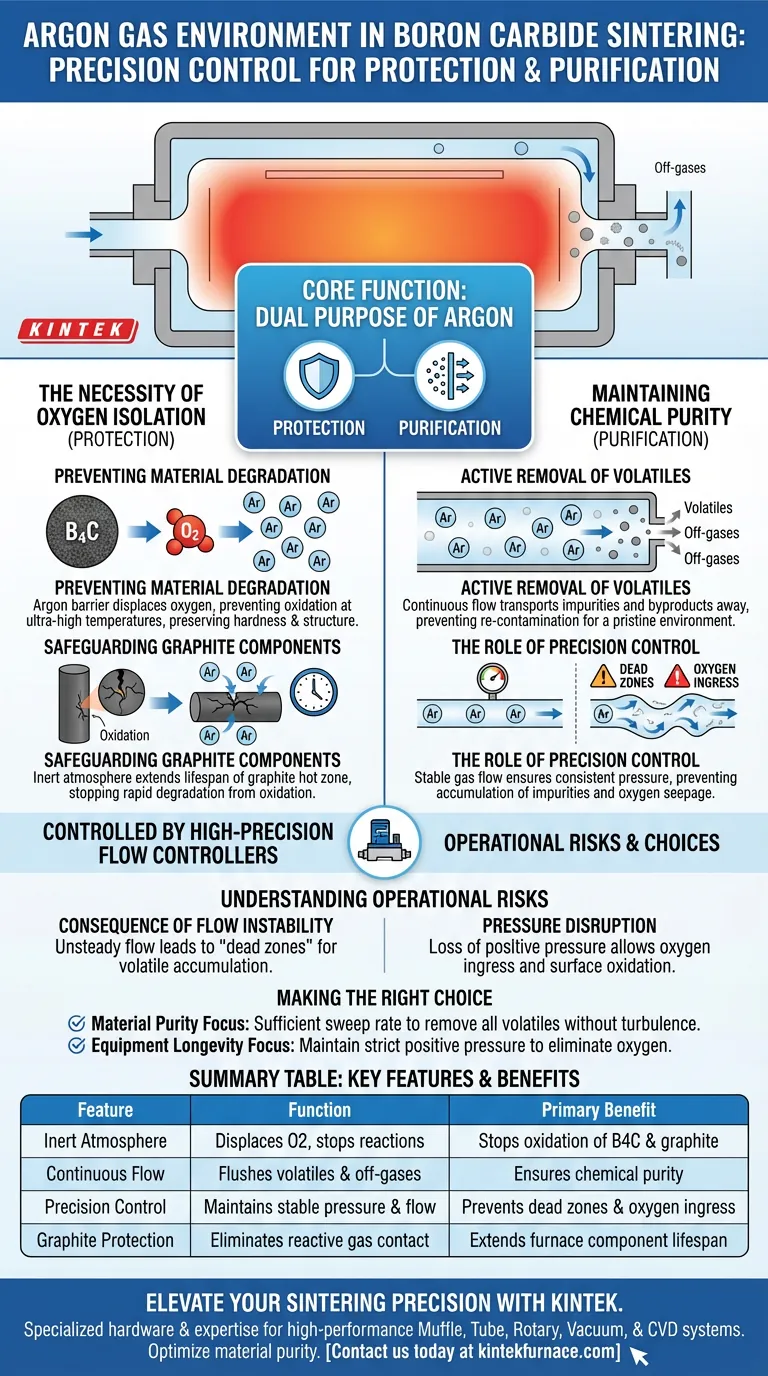

La funzione principale di un ambiente di gas Argon nella sinterizzazione del carburo di boro è quella di stabilire un'atmosfera inerte rigorosamente controllata che prevenga il degrado del materiale. Controllato da flussimetri ad alta precisione, questo flusso continuo di gas isola efficacemente l'ossigeno per arrestare l'ossidazione e rimuove attivamente le impurità volatili, garantendo che sia il prodotto finale che i componenti del forno mantengano la loro integrità chimica.

Concetto chiave: L'ambiente di Argon svolge un duplice scopo: protezione e purificazione. Salvaguarda il carburo di boro e i componenti in grafite dai danni ossidativi, mentre contemporaneamente elimina i contaminanti per mantenere un ambiente di sinterizzazione incontaminato.

La necessità dell'isolamento dall'ossigeno

Prevenzione del degrado del materiale

Il carburo di boro richiede temperature altissime per sinterizzare efficacemente. A questi livelli termici elevati, il materiale diventa altamente reattivo all'ossigeno.

Il gas Argon agisce come una barriera protettiva. Spostando l'ossigeno all'interno del forno, impedisce al carburo di boro di ossidarsi, il che altrimenti comprometterebbe la durezza e le proprietà strutturali del materiale.

Salvaguardia dei componenti in grafite

Il forno di sinterizzazione si basa su componenti in grafite per resistere al calore intenso. Tuttavia, la grafite è estremamente suscettibile all'ossidazione, che può portare a un rapido degrado dell'apparecchiatura.

L'atmosfera inerte di Argon prolunga la durata di questi componenti interni. Assicura che la grafite rimanga stabile e non si eroda durante il ciclo di riscaldamento.

Mantenimento della purezza chimica

Rimozione attiva dei volatili

La sinterizzazione non è un processo statico; genera impurità volatili e gas di scarico. Se questi sottoprodotti rimangono stazionari, possono ricontaminare il carburo di boro.

Il flusso continuo di Argon agisce come un meccanismo di trasporto. Trasporta fisicamente queste impurità volatili lontano dalla zona di sinterizzazione, garantendo che l'ambiente interno rimanga chimicamente puro.

Il ruolo del controllo di precisione

L'uso di flussimetri ad alta precisione non è solo per comodità; è una misura critica di controllo qualità.

Un flusso di gas stabile garantisce una pressione protettiva costante. Questa precisione previene fluttuazioni che potrebbero consentire l'ingresso di ossigeno o portare alla rimozione incompleta delle impurità.

Comprensione dei rischi operativi

La conseguenza dell'instabilità del flusso

Sebbene l'ambiente di Argon fornisca una protezione essenziale, la sua efficacia dipende interamente dalla stabilità del flusso.

Se i flussimetri ad alta precisione non riescono a mantenere un flusso costante, possono verificarsi "zone morte" in cui si accumulano i volatili. Al contrario, un'interruzione della pressione positiva può consentire all'ossigeno di rientrare nella camera, causando un'immediata ossidazione superficiale del carburo di boro.

Fare la scelta giusta per il tuo processo

Per massimizzare la qualità della tua sinterizzazione di carburo di boro, considera i tuoi obiettivi operativi principali:

- Se la tua priorità principale è la purezza del materiale: Assicurati che la tua portata sia calcolata per spazzare via sufficientemente tutti i volatili generati senza causare turbolenze.

- Se la tua priorità principale è la longevità dell'attrezzatura: Dai priorità al mantenimento di una pressione positiva per eliminare rigorosamente l'ossigeno e proteggere i componenti della zona calda in grafite.

La precisione nella tua strategia di controllo del gas fa la differenza tra un campione contaminato e una ceramica ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Funzione nel processo di sinterizzazione | Beneficio primario |

|---|---|---|

| Atmosfera inerte | Sposta l'ossigeno e previene reazioni chimiche | Arresta l'ossidazione di B4C e grafite |

| Flusso continuo | Elimina gas di scarico volatili e impurità | Garantisce la purezza chimica della ceramica |

| Controllo di precisione | Mantiene pressione e portate stabili | Previene "zone morte" e l'ingresso di ossigeno |

| Protezione della grafite | Elimina il contatto con gas reattivi nella zona calda | Prolunga la durata dei componenti del forno |

Eleva la precisione della tua sinterizzazione con KINTEK

Non lasciare che l'ossidazione comprometta le tue ceramiche avanzate. KINTEK fornisce l'hardware specializzato e l'esperienza tecnica necessari per padroneggiare il processo di sinterizzazione del carburo di boro. Supportati da R&S e produzione esperte, offriamo sistemi Muffola, a Tubo, Rotanti, Sottovuoto e CVD ad alte prestazioni, tutti personalizzabili per integrare flussimetri ad alta precisione per le tue esigenze di laboratorio uniche.

Pronto a ottimizzare la purezza del tuo materiale? Contattaci oggi stesso per discutere la tua soluzione di forno personalizzata e proteggere i tuoi investimenti ad alta temperatura.

Guida Visiva

Riferimenti

- Hala Mohamed, Rehab Mahmoud. Waste Biomass Utilization for the Production of Adsorbent and Value-Added Products for Investigation of the Resultant Adsorption and Methanol Electro-Oxidation. DOI: 10.3390/catal14090574

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a muffola da 1400℃ per laboratorio

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono i possibili orientamenti di un forno a crogiolo e i loro usi tipici? Scegli la configurazione giusta per il tuo processo

- Qual è lo scopo del trattamento di pre-ricottura a 1000 °C per il foglio di rame? Ottimizzare il successo della crescita acm-BN

- Qual è la funzione di un forno a miscelazione di gas verticale durante il ricottura dell'ortopirosseno? Raggiungere una stabilità precisa

- Qual è la funzione di un forno a resistenza industriale nella fusione di leghe Al-Fe-Ni-Sc-Zr? Raggiungere l'omogeneità della lega

- Quali sono i parametri tecnici generali di un forno a atmosfera a scatola? Specifiche chiave per un trattamento termico preciso

- Cos'è un forno a atmosfera inerte? Proteggi i tuoi materiali da ossidazione e contaminazione

- In che modo un'atmosfera riducente influisce sui processi di trattamento termico? Migliorare la qualità e il controllo della superficie

- Perché viene introdotto azoto ad alta purezza nel forno TGA durante gli studi sul lanugine di artemisia? Garantire un'analisi termica precisa