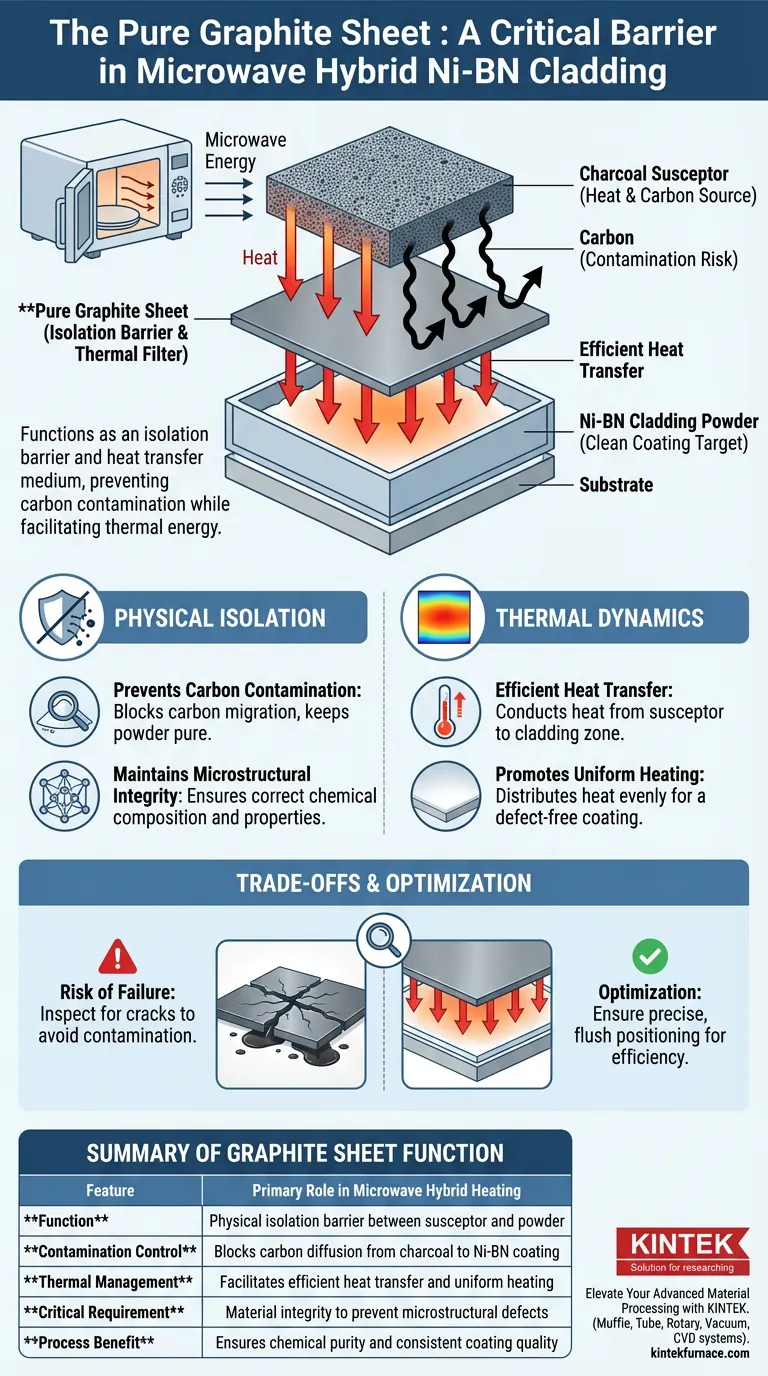

In un sistema di riscaldamento ibrido a microonde, il foglio di grafite pura funge da barriera isolante critica posizionata tra il suscettore di carbone e la polvere di rivestimento Ni-BN. Il suo scopo immediato è impedire al carbone ricco di carbonio di contaminare il rivestimento di nitruro di nichel-boro durante il processo ad alta temperatura, facilitando al contempo il trasferimento di calore.

Il foglio di grafite agisce come un filtro selettivo: consente all'energia termica necessaria di passare dal suscettore alla polvere di rivestimento, ma blocca fisicamente la diffusione del carbonio per preservare la purezza chimica del rivestimento.

Il Ruolo Critico dell'Isolamento Fisico

Prevenzione della Contaminazione da Carbonio

Il suscettore di carbone è essenziale per generare il calore richiesto per il rivestimento, ma introduce un rischio significativo di impurità.

Senza una barriera, gli atomi di carbonio dal carbone migrerebbero nella polvere di Ni-BN. Il foglio di grafite pura arresta questa diffusione, garantendo che il materiale di rivestimento rimanga non contaminato.

Mantenimento dell'Integrità Microstrutturale

La qualità di un rivestimento Ni-BN dipende fortemente dalla sua specifica composizione chimica.

Bloccando i contaminanti esterni, il foglio di grafite garantisce che la microstruttura finale del rivestimento si sviluppi esattamente come previsto. Questo isolamento è vitale per ottenere le proprietà meccaniche e fisiche desiderate del rivestimento.

Gestione delle Dinamiche Termiche

Garantire un Trasferimento di Calore Efficiente

Mentre il foglio agisce come una barriera fisica, non deve agire come un isolante termico.

Il materiale di grafite viene selezionato perché conduce il calore in modo efficiente. Consente all'energia termica generata dal carbone di passare alla zona di rivestimento con una minima perdita di energia.

Promuovere un Riscaldamento Uniforme

Il riscaldamento a microonde può a volte provocare punti caldi localizzati.

Il foglio di grafite aiuta a distribuire il calore in modo più uniforme sulla superficie della polvere di rivestimento. Questa uniformità è cruciale per creare uno strato di rivestimento coerente e privo di difetti.

Comprendere i Compromessi

Il Rischio di Fallimento della Barriera

Il sistema si basa interamente sull'integrità fisica del foglio di grafite.

Se il foglio è danneggiato, incrinato o poroso, l'isolamento fallisce istantaneamente. Ciò porta a una contaminazione immediata da carbonio, rendendo inutile il tentativo di isolamento e compromettendo il rivestimento.

Potenziale di Ritardo Termico

Sebbene la grafite sia conduttiva, l'introduzione di qualsiasi strato tra la fonte di calore e il bersaglio aggiunge una variabile all'equazione termica.

Se il foglio non è posizionato correttamente, potrebbe teoricamente ostacolare il trasferimento di calore anziché favorirlo. L'impostazione richiede un posizionamento preciso per garantire che l'aspetto "ibrido" del riscaldamento rimanga efficiente.

Ottimizzare la Tua Configurazione di Rivestimento

Se la tua attenzione principale è la Purezza Chimica:

- Dai priorità all'ispezione fisica del foglio di grafite prima di ogni ciclo per assicurarti che non ci siano micro-crepe o difetti che potrebbero consentire la diffusione del carbonio.

Se la tua attenzione principale è l'Efficienza del Processo:

- Assicurati che il foglio di grafite sia posizionato perfettamente a filo sia con il suscettore che con la polvere per massimizzare la conducibilità termica ed eliminare gli spazi d'aria.

Il successo del tuo rivestimento Ni-BN dipende dal trattare il foglio di grafite non solo come un separatore, ma come un componente attivo della tua strategia di gestione termica.

Tabella Riassuntiva:

| Caratteristica | Ruolo Primario nel Riscaldamento Ibrido a Microonde |

|---|---|

| Funzione | Barriera isolante fisica tra suscettore e polvere |

| Controllo della Contaminazione | Blocca la diffusione del carbonio dal carbone al rivestimento Ni-BN |

| Gestione Termica | Facilita il trasferimento di calore efficiente e il riscaldamento uniforme |

| Requisito Critico | Integrità del materiale per prevenire difetti microstrutturali |

| Beneficio del Processo | Garantisce purezza chimica e qualità costante del rivestimento |

Migliora la Tua Lavorazione di Materiali Avanzati con KINTEK

Ottieni una purezza chimica e una precisione termica senza compromessi nelle tue applicazioni di rivestimento. Supportato da R&S esperta e produzione di livello mondiale, KINTEK fornisce sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, insieme a soluzioni di laboratorio personalizzabili su misura per le tue esigenze uniche ad alta temperatura. Sia che tu stia ottimizzando il riscaldamento ibrido a microonde o trattamenti termici tradizionali, i nostri sistemi esperti garantiscono che i tuoi rivestimenti mantengano una perfetta integrità microstrutturale.

Pronto a migliorare l'efficienza del tuo laboratorio? Contatta KINTEK oggi stesso per una soluzione personalizzata.

Guida Visiva

Riferimenti

- Shashi Prakash Dwivedi, Raghad Ahmed. Revolutionizing Surface Enhancement: Microwave-Assisted Cladding of Ni-Boron Nitride Mixture onto SS-304. DOI: 10.1051/e3sconf/202450701008

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Qual è la funzione dei forni industriali nel trattamento di soluzione dell'alluminio 7075? Master Material Strength

- Quali sono i vantaggi dell'utilizzo di semi monocristallini orientati per ZnGeP2? Ottenere precisione nella crescita di cristalli ottici

- Quale ruolo svolge un forno di essiccazione sotto vuoto nella post-elaborazione delle nanoparticelle magnetiche di Fe3O4? Garantire la purezza di fase

- Come viene utilizzata la macinazione meccanochemica nel recupero delle batterie al litio? Sblocca la riparazione efficiente dei materiali allo stato solido

- Qual è il meccanismo della miscela di vapore e aria utilizzata nel processo di decoking? Guida essenziale alle alte temperature di reazione

- In che modo una stufa per vuoto da laboratorio contribuisce alle membrane ibride PBI? Ottenere una densità di membrana superiore

- Quali sono le funzioni delle apparecchiature per il pressaggio isostatico a caldo (HIP)? Raggiungere la massima densità nella metallurgia delle polveri

- Qual è la funzione di un forno da laboratorio nella lavorazione della biomassa di palma da foraggio e agave? Ottimizza la Stabilizzazione Oggi