Il meccanismo di decoking funziona attraverso l'ossidazione ad alta temperatura. Introducendo una miscela specifica di vapore e aria nel reattore, il processo converte chimicamente in gas i depositi di carbonio solidi sulle pareti dei tubi di reazione. Questa reazione elimina efficacemente i blocchi fisici che si accumulano durante il funzionamento.

La miscela di vapore e aria serve a un duplice scopo: rimuove i depositi di carbonio tramite gassificazione e rigenera contemporaneamente il film protettivo di ossido sulle superfici delle leghe per ripristinare l'inerzia del materiale.

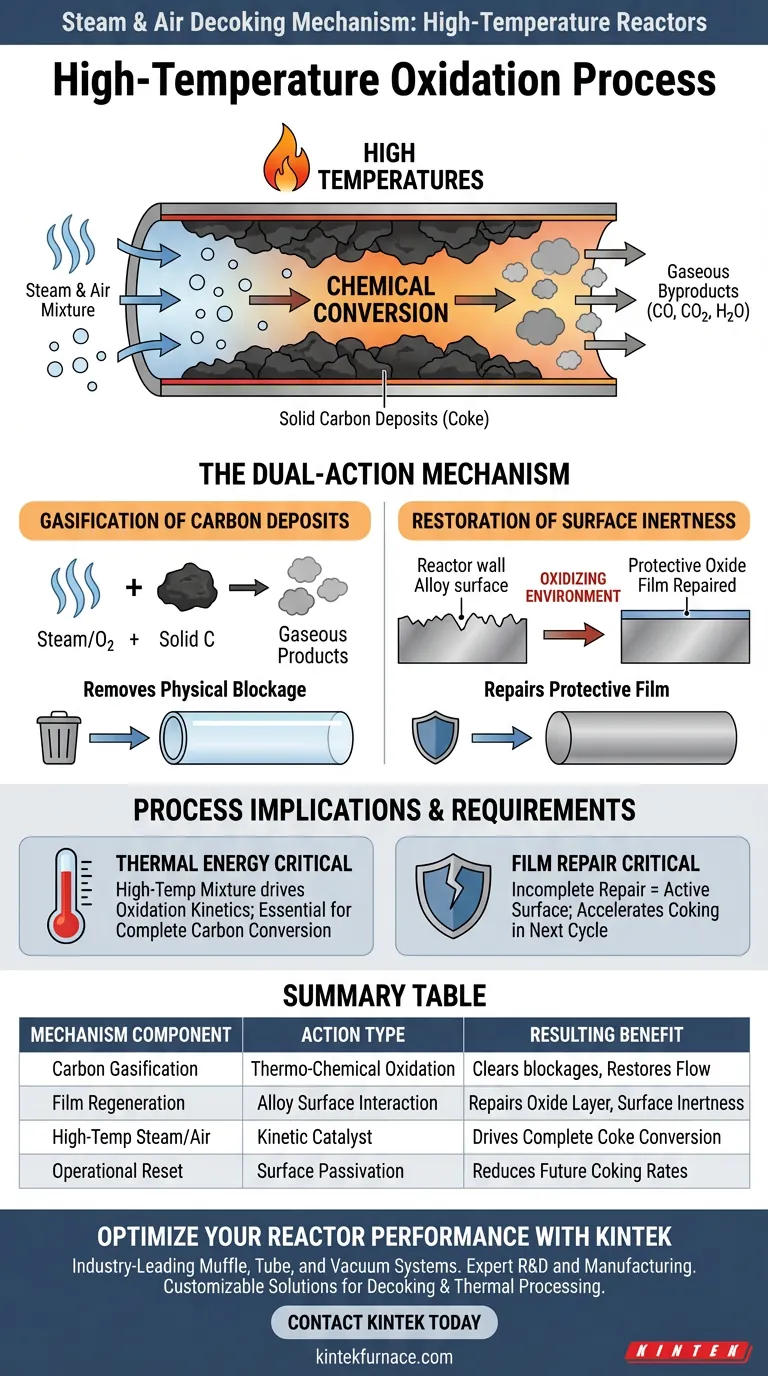

Il Meccanismo a Doppia Azione

L'efficacia del decoking con vapore e aria risiede nella sua capacità di affrontare sia l'ostruzione fisica (il coke) sia lo stato chimico del materiale del reattore (la lega).

Gassificazione dei Depositi di Carbonio

La funzione principale della miscela di vapore e aria è rimuovere il blocco fisico.

Quando introdotta ad alte temperature, l'ossigeno e il vapore reagiscono con il carbonio solido (coke) aderente alle pareti dei tubi.

Questa reazione di ossidazione trasforma il carbonio solido in sottoprodotti gassosi, consentendone l'espulsione dal sistema.

Ripristino dell'Inerzia Superficiale

Rimuovere il coke è solo metà del compito; le pareti del reattore devono anche essere preparate per il ciclo successivo.

Il processo sfrutta l'ambiente ossidante per interagire chimicamente con le superfici esposte della lega.

Questa interazione ripara il film protettivo sul metallo, ripristinando l'inerzia superficiale del materiale.

Questo passaggio è fondamentale, poiché una superficie ripristinata aiuta a mitigare la rapida formazione di coke nel successivo ciclo di cracking.

Comprendere le Implicazioni del Processo

Sebbene questo meccanismo sia vitale per la manutenzione del reattore, si basa su condizioni operative rigorose per essere efficace.

Il Requisito dell'Energia Termica

Questo processo non è un lavaggio passivo; è una reazione termico-chimica.

Richiede rigorosamente una miscela ad alta temperatura per guidare la cinetica dell'ossidazione. Senza calore sufficiente, la conversione del carbonio in gas rimarrà incompleta.

La Criticità della Riparazione del Film

Il ripristino del film protettivo non è semplicemente un sottoprodotto; è una necessità per la longevità.

Se il processo di decoking rimuove il carbonio ma non riesce a riparare completamente il film di ossido, la superficie della lega potrebbe rimanere attiva.

Una superficie attiva può portare ad accelerare i tassi di coking immediatamente alla riaccensione del reattore, riducendo l'efficienza del ciclo successivo.

Garantire la Salute a Lungo Termine del Reattore

Per massimizzare i benefici del processo di decoking con vapore e aria, allinea il tuo focus operativo con le esigenze specifiche del ciclo di vita del tuo reattore.

- Se il tuo focus principale è il Ripristino del Flusso: Assicurati che la temperatura della miscela di vapore e aria sia sufficientemente alta da guidare la completa gassificazione di tutti i depositi di carbonio fisici.

- Se il tuo focus principale è la Longevità dell'Asset: Dai priorità alla durata e alla qualità della fase ossidante per garantire che il film protettivo della lega sia completamente rigenerato prima di tornare alla produzione.

Un decoking efficace non riguarda solo la pulizia dei tubi; riguarda il ripristino dell'integrità chimica delle superfici del tuo reattore.

Tabella Riassuntiva:

| Componente del Meccanismo | Tipo di Azione | Beneficio Risultante |

|---|---|---|

| Gassificazione del Carbonio | Ossidazione Termico-Chimica | Elimina i blocchi fisici e ripristina il flusso |

| Rigenerazione del Film | Interazione Superficiale della Lega | Ripara lo strato protettivo di ossido e l'inerzia superficiale |

| Vapore/Aria ad Alta Temperatura | Catalizzatore Cinetico | Guida la completa conversione del coke solido in gas |

| Reset Operativo | Passivazione Superficiale | Riduce i tassi di coking nei cicli successivi |

Ottimizza le Prestazioni del Tuo Reattore con KINTEK

Non lasciare che l'accumulo di carbonio comprometta l'efficienza del tuo laboratorio. KINTEK fornisce sistemi Muffle, Tube e Vacuum leader del settore, supportati da R&S e produzione esperte. I nostri forni ad alta temperatura sono completamente personalizzabili per soddisfare le tue esigenze uniche di decoking e lavorazione termica, garantendo sia la longevità dell'asset che l'inerzia del materiale.

Pronto a migliorare le tue capacità di lavorazione termica? Contatta KINTEK oggi stesso per consultare i nostri esperti sulla soluzione ad alta temperatura perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Hamed Mohamadzadeh Shirazi, Kevin M. Van Geem. Effect of Reactor Alloy Composition on Coke Formation during Butane and Ethane Steam Cracking. DOI: 10.1021/acs.iecr.3c03180

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Come fa un sistema di deposizione ad alto vuoto a garantire la qualità dei film sottili? Purezza attraverso pompe avanzate

- Perché è necessaria una glove box per la pre-litiazione del foglio di alluminio? Garantire la purezza nello sviluppo dell'anodo

- Qual è la funzione dei mulini a palle planetari o dei granulatori miscelatori industriali prima della RHF? Ottimizzare la reattività FMDS

- Come vengono utilizzate le fornaci per il trattamento termico nell'industria automobilistica? Migliorare la durata e le prestazioni dei componenti

- Perché la fase di calcinazione è essenziale per il ferrite di rame? Sblocca elevata purezza e cristallinità superiore

- Quale ruolo svolge l'azoto ad alto flusso nell'annnealing di film sottili di ITO? Protegge la conduttività e la purezza della superficie

- In cosa differiscono i metodi di tempra ad acqua e raffreddamento in forno nella loro applicazione alle leghe ad alta entropia? Opinioni degli esperti

- Perché arrostire le particelle di SiC per i compositi 2024Al/Gr/SiC? Ottimizzare la modifica superficiale e il legame