La macinazione meccanochemica funge da catalizzatore per l'efficienza nel recupero diretto delle batterie al litio. Nello specifico, i mulini a sfere ad alta energia vengono impiegati per co-macinare materiali attivi esausti con reagenti chimici, utilizzando la forza meccanica per guidare reazioni chimiche allo stato solido a temperatura ambiente.

Il valore fondamentale di questa tecnologia risiede nella sua capacità di avviare la riparazione strutturale attraverso l'energia cinetica piuttosto che il solo calore, abbassando significativamente le esigenze energetiche dei successivi processi di trattamento termico.

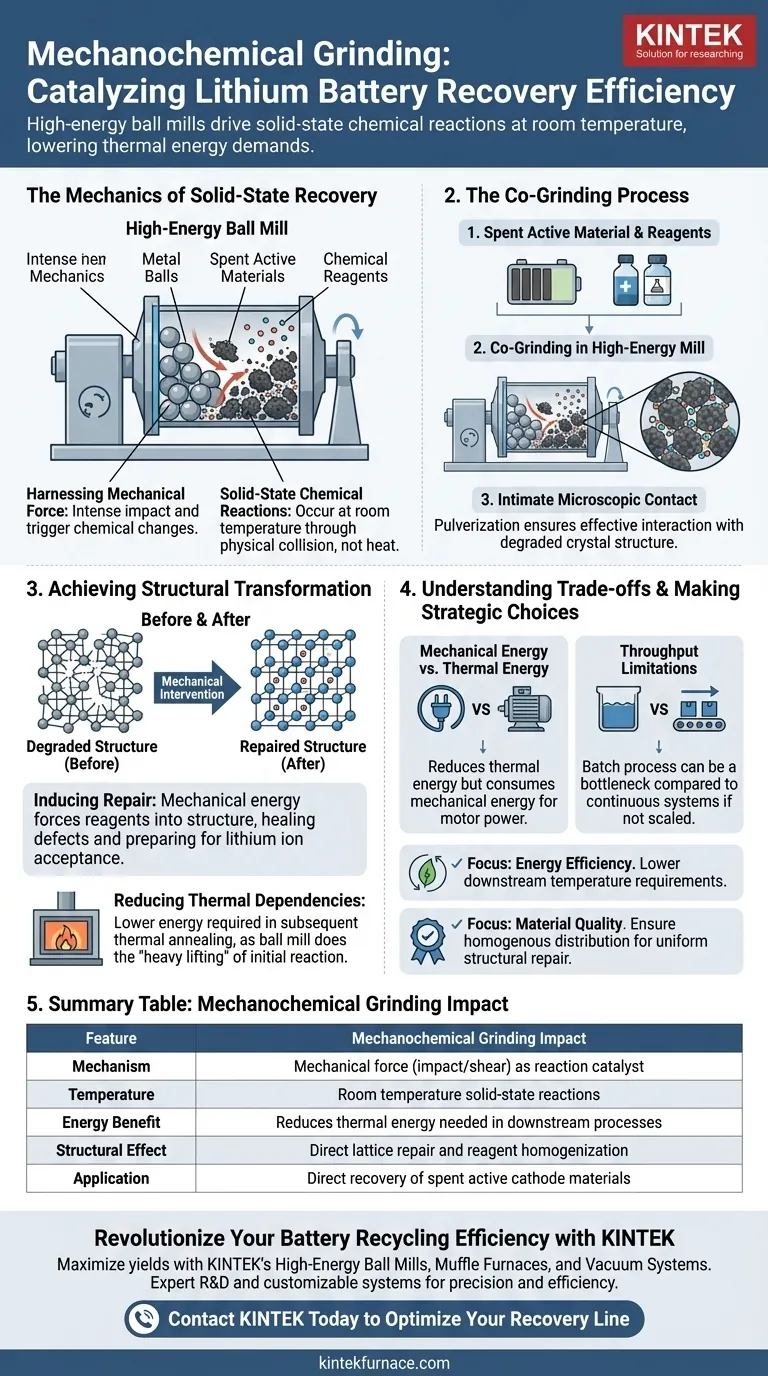

La meccanica del recupero allo stato solido

Sfruttare la forza meccanica

I mulini a sfere ad alta energia non si limitano a mescolare i materiali; agiscono come un reattore. Sottoponendo i materiali a intenso impatto meccanico e taglio, l'attrezzatura utilizza la forza meccanica per innescare cambiamenti chimici.

Ciò consente alle reazioni chimiche allo stato solido di verificarsi tra i componenti esausti della batteria e i reagenti aggiunti. A differenza dei metodi tradizionali che si basano esclusivamente sul calore o su soluzioni liquide, questo processo guida la cinetica di reazione attraverso la collisione fisica.

Il processo di co-macinazione

Il processo prevede la co-macinazione di due elementi distinti: il materiale attivo esausto (il catodo degradato della batteria) e specifici reagenti chimici.

Questi materiali vengono posti all'interno del mulino dove i mezzi di macinazione (sfere) li polverizzano insieme. Ciò garantisce un contatto intimo a livello microscopico, essenziale affinché i reagenti interagiscano efficacemente con la struttura cristallina degradata del materiale della batteria.

Operare a temperatura ambiente

Uno dei chiari vantaggi della macinazione meccanochemica è la sua temperatura operativa. Le reazioni vengono avviate a temperatura ambiente, evitando l'immediata necessità di forni ad alta temperatura durante la fase iniziale di miscelazione.

Questa fase di lavorazione "a freddo" pre-condiziona efficacemente il materiale, preparandolo al restauro senza l'onere energetico associato alla lavorazione ad alta temperatura.

Ottenere la trasformazione strutturale

Indurre la riparazione

L'obiettivo primario di questo intervento meccanico è indurre la riparazione o trasformazione strutturale. I materiali delle batterie esauste soffrono spesso di strutture cristalline degradate a causa dei cicli di carica ripetuti.

L'energia meccanica fornita dal mulino a sfere forza i reagenti nella struttura del materiale attivo. Ciò "ripara" efficacemente i difetti o prepara la struttura reticolare ad accettare nuovamente gli ioni di litio.

Ridurre le dipendenze termiche

Sebbene il trattamento termico sia spesso ancora necessario nel recupero diretto, la macinazione meccanochemica modifica i requisiti di base. Avviando il processo di riparazione meccanicamente, il materiale richiede meno energia durante la successiva fase di ricottura termica.

Essenzialmente, il mulino a sfere svolge il "lavoro pesante" di miscelazione e reazione iniziale, il che significa che il forno non deve lavorare tanto o a temperature così elevate per finalizzare il restauro.

Comprendere i compromessi

Energia meccanica vs. Energia termica

Mentre questo metodo riduce il consumo di energia termica, lo sostituisce con il consumo di energia meccanica. L'utilizzo di mulini a sfere ad alta energia richiede una solida alimentazione elettrica per azionare i motori e sostenere le forze d'impatto.

Limitazioni di produttività

La macinazione a sfere è spesso un processo batch o richiede complessi allestimenti continui. Rispetto ai semplici forni a nastro continui, la fase di macinazione fisica può introdurre un collo di bottiglia nella velocità di elaborazione se non scalata correttamente.

Fare la scelta giusta per il tuo progetto

La macinazione a sfere ad alta energia è una scelta strategica per i riciclatori che cercano di ottimizzare il bilancio energetico della loro linea di recupero.

- Se il tuo obiettivo principale è l'efficienza energetica: Utilizza questa attrezzatura per ridurre i requisiti di temperatura dei tuoi processi termici a valle, scambiando energia termica con input meccanico.

- Se il tuo obiettivo principale è la qualità del materiale: Utilizza la fase di co-macinazione per garantire una distribuzione omogenea dei reagenti, portando a una riparazione strutturale più uniforme nel prodotto finale.

Integrando la macinazione meccanochemica, si passa da un modello di recupero puramente termico a un approccio ibrido meccanico-chimico che enfatizza precisione ed efficienza.

Tabella riassuntiva:

| Caratteristica | Impatto della macinazione meccanochemica |

|---|---|

| Meccanismo | Forza meccanica (impatto/taglio) come catalizzatore di reazione |

| Temperatura | Reazioni allo stato solido a temperatura ambiente |

| Beneficio energetico | Riduce l'energia termica necessaria nei processi a valle |

| Effetto strutturale | Riparazione diretta del reticolo e omogeneizzazione dei reagenti |

| Applicazione | Recupero diretto di materiali catodici attivi esausti |

Rivoluziona l'efficienza del tuo riciclaggio di batterie con KINTEK

Massimizza le rese di recupero delle tue batterie al litio integrando le soluzioni di laboratorio ad alte prestazioni di KINTEK. Supportata da R&S e produzione esperte, KINTEK offre Mulini a sfere ad alta energia, Forni a muffola e Sistemi a vuoto specializzati, progettati per le rigorose esigenze della lavorazione meccanochemica e della ricottura strutturale. Sia che tu abbia bisogno di un allestimento standard o di un sistema personalizzabile per requisiti di materiale unici, forniamo gli strumenti di precisione necessari per ridurre i costi energetici e migliorare la qualità del materiale.

Contatta KINTEK oggi stesso per ottimizzare la tua linea di recupero

Guida Visiva

Riferimenti

- Muammer Kaya, Hossein Delavandani. State-of-the-Art Lithium-Ion Battery Pretreatment Methods for the Recovery of Critical Metals. DOI: 10.3390/min15050546

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Qual è lo scopo dell'utilizzo di un'atmosfera protettiva di Argon (Ar 5.0)? Garantire un raffreddamento privo di ossidazione

- Quali sono le considerazioni sul consumo energetico nella scelta tra forni di sgrassaggio (debinding) separati o combinati? Ottimizza l'efficienza del tuo processo

- Perché il carbone viene utilizzato come materiale suscettore durante la placcatura a microonde di FeCoNiMnCu? Ottimizza il riscaldamento efficiente.

- Quali sono i vantaggi dell'acido ascorbico rispetto al glucosio nella sintesi LFP? Ottenere purezza e cristallinità superiori

- Qual è lo scopo primario di progettazione dei forni elettrici industriali per l'acciaio SA-178 Gr A? Garantire l'affidabilità delle estremità dei tubi

- Quali sono i vantaggi dell'utilizzo di un forno a reazione a microonde multimodale personalizzato? Aumenta la velocità di sintesi del 90%

- Quali sono le funzioni critiche degli ugelli per gas riciclato freddo? Ottimizzare la pirolisi dello scisto bituminoso e il recupero di energia

- Qual è la funzione di un forno di essiccazione ad aria forzata da laboratorio nel pretrattamento dei rifiuti di frutta? Garantire rese di carbonio superiori