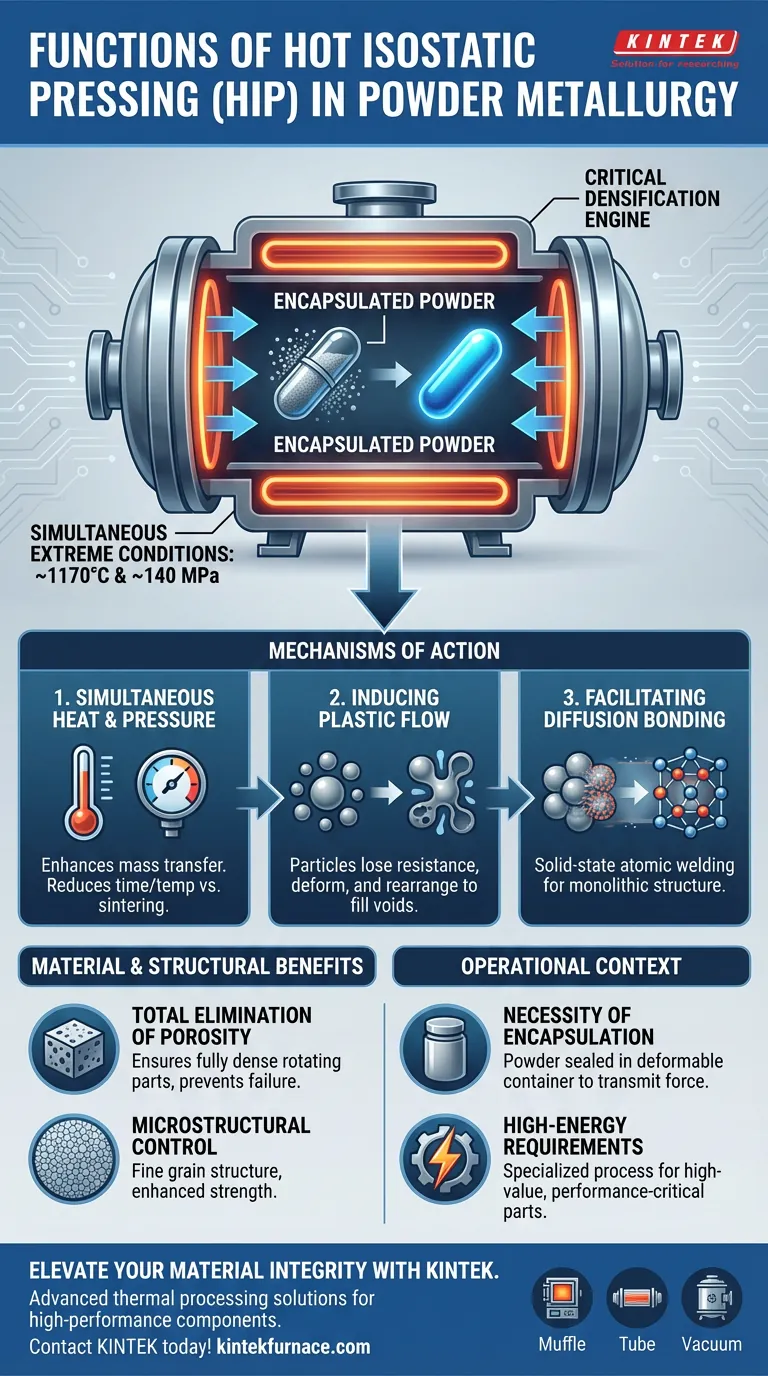

Le apparecchiature per il pressaggio isostatico a caldo (HIP) funzionano come motore critico di densificazione nella produzione di componenti metallurgici ad alte prestazioni a base di polveri. Sottoponendo simultaneamente le polveri di lega a temperature estreme di circa 1170°C e alte pressioni intorno a 140 MPa, le apparecchiature spingono il materiale a raggiungere la piena densità e una superiore integrità strutturale.

Il valore fondamentale dell'HIP risiede nella sua capacità di eliminare i difetti interni attraverso la fisica piuttosto che la sola forza meccanica. Innescando il flusso plastico e il legame diffusivo, l'HIP trasforma la polvere sciolta in un materiale solido e privo di porosità che soddisfa le rigorose esigenze dei componenti rotanti ad alta resistenza.

Meccanismi d'azione

Applicazione simultanea di calore e pressione

La funzione principale delle apparecchiature HIP è creare un ambiente in cui calore e pressione agiscono contemporaneamente.

A differenza dei processi che separano questi passaggi, l'HIP applica una pressione di circa 140 MPa insieme a temperature vicine a 1170°C.

Questa doppia applicazione migliora il trasferimento di massa, riducendo significativamente il tempo e la temperatura richiesti rispetto alla sinterizzazione convenzionale.

Induzione del flusso plastico

In queste condizioni estreme, le particelle di polvere perdono la loro resistenza alla deformazione.

Le apparecchiature spingono il materiale in uno stato termoplastico, causando flusso plastico.

Ciò consente alle particelle di riorganizzarsi e riempire anche i più piccoli vuoti all'interno della capsula, raggiungendo una densità che si avvicina ai limiti teorici.

Facilitazione del legame diffusivo

Oltre alla semplice compattazione, le apparecchiature HIP promuovono il legame a livello atomico.

Il processo facilita il legame diffusivo tra le particelle di polvere.

Questa saldatura allo stato solido elimina i confini tra le particelle, risultando in una struttura coesa e monolitica piuttosto che un agglomerato di grani pressati.

Benefici materiali e strutturali

Eliminazione totale della porosità

Il risultato più critico del processo HIP è la rimozione dei vuoti interni.

Frantumando i pori attraverso la pressione isostatica, le apparecchiature garantiscono che il componente finale sia completamente denso.

Ciò è essenziale per i componenti rotanti, dove anche la porosità microscopica può portare a un guasto catastrofico sotto carico.

Controllo microstrutturale

Le apparecchiature HIP consentono un controllo superiore sulla struttura granulare interna del metallo.

Poiché il processo è efficiente, previene la crescita eccessiva dei grani che spesso si verifica durante il riscaldamento prolungato.

Ciò si traduce in una struttura a grani fini, che si correla direttamente a proprietà meccaniche e resistenza migliorate.

Comprensione del contesto operativo

La necessità di incapsulamento

È importante riconoscere che l'HIP non viene applicato direttamente alla polvere sciolta in una camera aperta.

La nota principale indica che questo processo avviene all'interno di una capsula.

La polvere deve essere sigillata in un contenitore che si deforma sotto pressione per trasmettere efficacemente la forza alla polvere.

Requisiti di alta energia

Sebbene l'HIP riduca lo stress meccanico necessario rispetto alla pressatura a freddo (sfruttando lo stato termoplastico), è comunque un processo ad alta intensità energetica.

Le apparecchiature devono mantenere il contenimento ad alta pressione generando temperature superiori a 1000°C.

Ciò lo rende un processo specializzato riservato a componenti di alto valore in cui le prestazioni sono non negoziabili.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare il valore del pressaggio isostatico a caldo nel tuo processo di fabbricazione, considera i tuoi specifici obiettivi di prestazione:

- Se la tua priorità principale è l'affidabilità meccanica: Dai la priorità all'HIP per la sua capacità di eliminare la porosità, garantendo la resistenza alla fatica richiesta per i componenti rotanti.

- Se la tua priorità principale sono le proprietà dei materiali: Sfrutta il processo per ottenere strutture a grani fini e densità quasi teorica attraverso il legame diffusivo.

Utilizzando l'HIP, non stai solo modellando il metallo; stai ingegnerizzando la sua struttura interna per resistere agli ambienti operativi più esigenti.

Tabella riassuntiva:

| Funzione | Meccanismo | Impatto sul componente |

|---|---|---|

| Densificazione | Calore e pressione simultanei | Elimina i vuoti interni e la porosità |

| Flusso del materiale | Induzione del flusso plastico | Spinge le particelle in uno stato solido, a densità teorica |

| Unità strutturale | Legame diffusivo | Legame a livello atomico per una struttura monolitica |

| Controllo dei grani | Stabilità termica | Previene la crescita eccessiva dei grani per un'elevata resistenza |

Migliora l'integrità dei tuoi materiali con KINTEK

Sblocca il pieno potenziale dei tuoi componenti ad alte prestazioni con le soluzioni avanzate di trattamento termico di KINTEK. Supportati da R&S di esperti e produzione di livello mondiale, forniamo sistemi Muffle, a tubo, rotativi, sottovuoto e CVD ad alta precisione, tutti personalizzabili per soddisfare le tue esigenze uniche di metallurgia delle polveri e sinterizzazione. Sia che tu miri a una densità quasi teorica o a una resistenza alla fatica superiore, le nostre apparecchiature offrono l'affidabilità che il tuo laboratorio richiede.

Pronto a ottimizzare il tuo processo di fabbricazione? Contatta KINTEK oggi stesso per una consulenza!

Guida Visiva

Riferimenti

- Yufeng Liu, Guoqing Zhang. Effects of Oxygen Content on Microstructure and Creep Property of Powder Metallurgy Superalloy. DOI: 10.3390/cryst14040358

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché l'uso di un forno sotto vuoto è obbligatorio per l'essiccazione dei precursori di MXene Ti3C2Tx? Proteggi i tuoi materiali avanzati 2D

- Come influisce un dispositivo di riscaldamento a temperatura costante sulla lisciviazione delle terre rare? Aumenta l'efficienza di estrazione al 95,72%

- Come fa un analizzatore TOC ad alta temperatura a valutare le prestazioni dei NS RCM? Verificare la mineralizzazione rispetto alla decolorazione

- Perché è necessario un controllo della temperatura costante e preciso durante la fase di indurimento della malta geopolimerica? Guida al successo

- Quali sono i principali vantaggi tecnici dell'utilizzo dell'acciaio inossidabile per la costruzione dei corpi dei forni di pirolisi orizzontali? Durata e precisione termica

- Qual è il ruolo critico di un inceneritore a temperatura controllata nella cenere di lolla di riso? Maestria della silice amorfa

- Perché è necessaria una precisa regolazione della composizione della lega durante la preparazione degli acciai per stampi Cr-Mo-V ad alte prestazioni?

- Quali sono i requisiti per il caricamento della polvere di zolfo nella sintesi di MoS2? Padroneggia l'intervallo di precisione di 50-150 mg