Il forno ad arco sotto vuoto non consumabile funziona come ambiente di fusione critico in cui gli elementi grezzi vengono sintetizzati in un lingotto di lega FeSiBPCCuNb chimicamente uniforme. Utilizzando un elettrodo di tungsteno per generare un arco elettrico stabile, il forno fornisce le temperature locali estreme necessarie per fondere componenti ad alto punto di fusione, mantenendo al contempo un'atmosfera ad alto vuoto per prevenire il degrado del materiale.

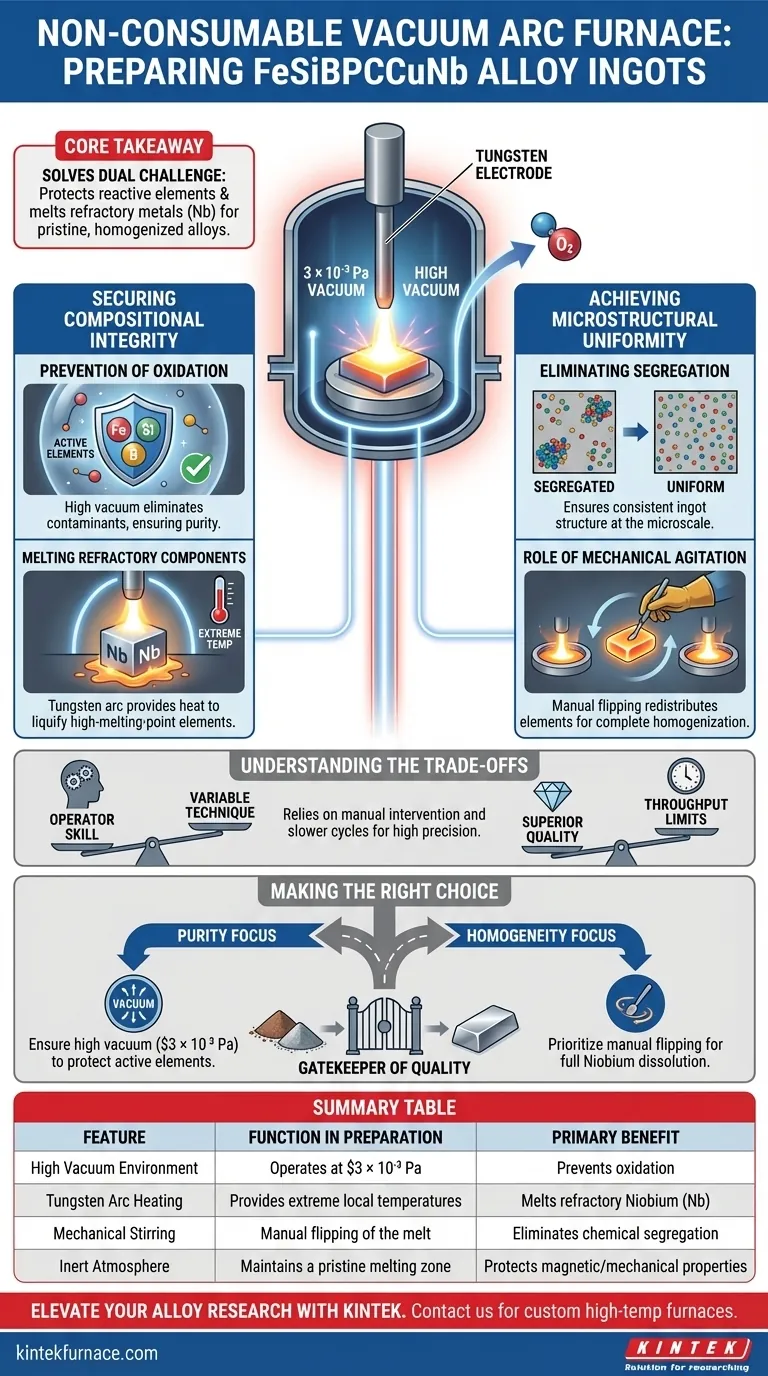

Concetto chiave Il forno risolve la duplice sfida di proteggere gli elementi reattivi dall'ossidazione e di fondere metalli refrattari come il Niobio (Nb). Il suo valore principale risiede nella creazione di un ambiente di alto vuoto incontaminato ($3 \times 10^{-3}$ Pa) che facilita l'omogeneizzazione completa di leghe complesse e multicomponente.

Garantire l'integrità compositiva

Prevenzione dell'ossidazione elementare

La preparazione di FeSiBPCCuNb coinvolge elementi "attivi" che reagiscono aggressivamente con l'ossigeno.

Il forno opera sotto alto vuoto (tipicamente $3 \times 10^{-3}$ Pa) per eliminare i contaminanti atmosferici. Ciò impedisce efficacemente l'ossidazione di questi componenti sensibili, garantendo che la lega finale mantenga la sua purezza e le sue proprietà magnetiche o meccaniche previste.

Fusione di componenti refrattari

Gli elementi all'interno di questa specifica matrice di lega, in particolare il Niobio (Nb), possiedono punti di fusione molto elevati.

I metodi di riscaldamento standard potrebbero non riuscire a liquefare completamente questi elementi refrattari prima che altri componenti vaporizzino. L'arco sotto vuoto fornisce temperature locali estremamente elevate, garantendo che anche gli elementi più resistenti al calore vengano completamente fusi e integrati nella matrice.

Ottenere uniformità microstrutturale

Eliminazione della segregazione

Nelle leghe multicomponente come FeSiBPCCuNb, la segregazione chimica, in cui gli elementi si aggregano invece di mescolarsi, è un rischio significativo.

Il forno garantisce un'elevata uniformità della composizione chimica su scala microscopica. Ciò si traduce in una struttura del lingotto coerente, prerequisito per prestazioni affidabili nelle successive fasi di lavorazione.

Il ruolo dell'agitazione meccanica

L'uniformità non si ottiene solo con il calore; richiede la manipolazione fisica della massa fusa.

Il processo prevede funzioni di mescolamento manuale, come il capovolgimento del lingotto di lega con un mestolo di mescolamento tra una fusione e l'altra. Questo mescolamento meccanico è fondamentale per ridistribuire gli elementi che potrebbero essersi depositati a causa di differenze di densità.

Comprendere i compromessi

Dipendenza dall'abilità dell'operatore

A differenza dei sistemi a induzione completamente automatizzati, questo processo spesso richiede un intervento manuale, come il capovolgimento del lingotto.

Ciò introduce una variabile della tecnica umana. L'uniformità del lingotto finale dipende fortemente dalla diligenza dell'operatore nel ripetere il processo di fusione e capovolgimento un numero sufficiente di volte.

Limitazioni di produttività

La necessità di pompaggio ad alto vuoto e di cicli ripetuti di capovolgimento manuale prolunga il tempo di ciclo per ogni lingotto.

Sebbene questo metodo produca una qualità superiore per la ricerca o applicazioni di alta precisione, è generalmente più lento dei metodi di colata continua utilizzati per leghe commerciali di qualità inferiore.

Fare la scelta giusta per il tuo obiettivo

Il forno ad arco sotto vuoto non consumabile è uno strumento di precisione, non uno strumento di volume. Quando si prepara FeSiBPCCuNb, le priorità operative determinano come si utilizza l'attrezzatura.

- Se la tua priorità principale è la purezza: assicurati che il livello di vuoto raggiunga almeno $3 \times 10^{-3}$ Pa prima di avviare l'arco per proteggere gli elementi attivi.

- Se la tua priorità principale è l'omogeneità: dai priorità al processo di mescolamento manuale, capovolgendo e rifondendo il lingotto più volte per garantire che il Niobio sia completamente disciolto.

Questo forno funge da garante della qualità, trasformando un mix di polveri e granuli grezzi in una lega singola e ad alte prestazioni degna di ulteriori studi.

Tabella riassuntiva:

| Caratteristica | Funzione nella preparazione di FeSiBPCCuNb | Beneficio principale |

|---|---|---|

| Ambiente ad alto vuoto | Opera a $3 \times 10^{-3}$ Pa per rimuovere l'ossigeno | Previene l'ossidazione degli elementi attivi |

| Riscaldamento ad arco di tungsteno | Fornisce temperature locali estreme | Fonde completamente il Niobio refrattario (Nb) |

| Mescolamento meccanico | Capovolgimento/mescolamento manuale della massa fusa | Elimina la segregazione chimica |

| Atmosfera inerte | Mantiene una zona di fusione incontaminata | Protegge le proprietà magnetiche e meccaniche |

Eleva la tua ricerca sulle leghe con KINTEK

La precisione nella sintesi di FeSiBPCCuNb richiede attrezzature in grado di gestire temperature estreme mantenendo una purezza assoluta. Supportata da ricerca e sviluppo esperti e da una produzione di precisione, KINTEK offre una gamma completa di sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, oltre ad altri forni da laboratorio specializzati ad alta temperatura, tutti completamente personalizzabili per soddisfare le tue specifiche di materiale uniche.

Non lasciare che l'ossidazione o la segregazione compromettano i tuoi risultati. Lascia che il nostro team tecnico ti aiuti a configurare il forno perfetto per le tue esigenze di leghe refrattarie. Contatta KINTEK oggi stesso per discutere la tua soluzione personalizzata!

Guida Visiva

Riferimenti

- Xi Huang, Wenlong Zhu. Effects of Annealing Time on the Structure Characteristics and Magnetic Properties of FeSiBPCCuNb Amorphous Ribbons. DOI: 10.3390/coatings15010050

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Perché è necessaria una fornace di sinterizzazione ad alto vuoto per l'ADAM? Ottieni risultati di stampa 3D di metallo ad alta densità

- Perché è necessario un forno sottovuoto per la post-elaborazione delle polveri di lega WTaVTiZrx? Garantire la purezza e prevenire l'ossidazione

- Quali sono gli usi chiave dei forni di ricottura sottovuoto? Ottenere un'integrità e una purezza del materiale superiori

- Cos'è un forno sottovuoto e in cosa differisce da un forno ad atmosfera? Scegli il trattamento termico giusto per il tuo laboratorio

- Perché è necessario un sistema di raffreddamento a due stadi per l'idrogenazione del titanio? Proteggi l'integrità della tua lega

- A cosa serve il sinter nell'altoforno? Il mangime ingegnerizzato per la massima efficienza

- Quali sono i principali vantaggi dell'utilizzo di un forno di sinterizzazione sottovuoto? Ottieni materiali densi e di elevata purezza con un controllo superiore

- Quali tipi di materiali vengono comunemente trattati in un forno a trattamento termico sottovuoto? Migliora le prestazioni con un trattamento termico impeccabile