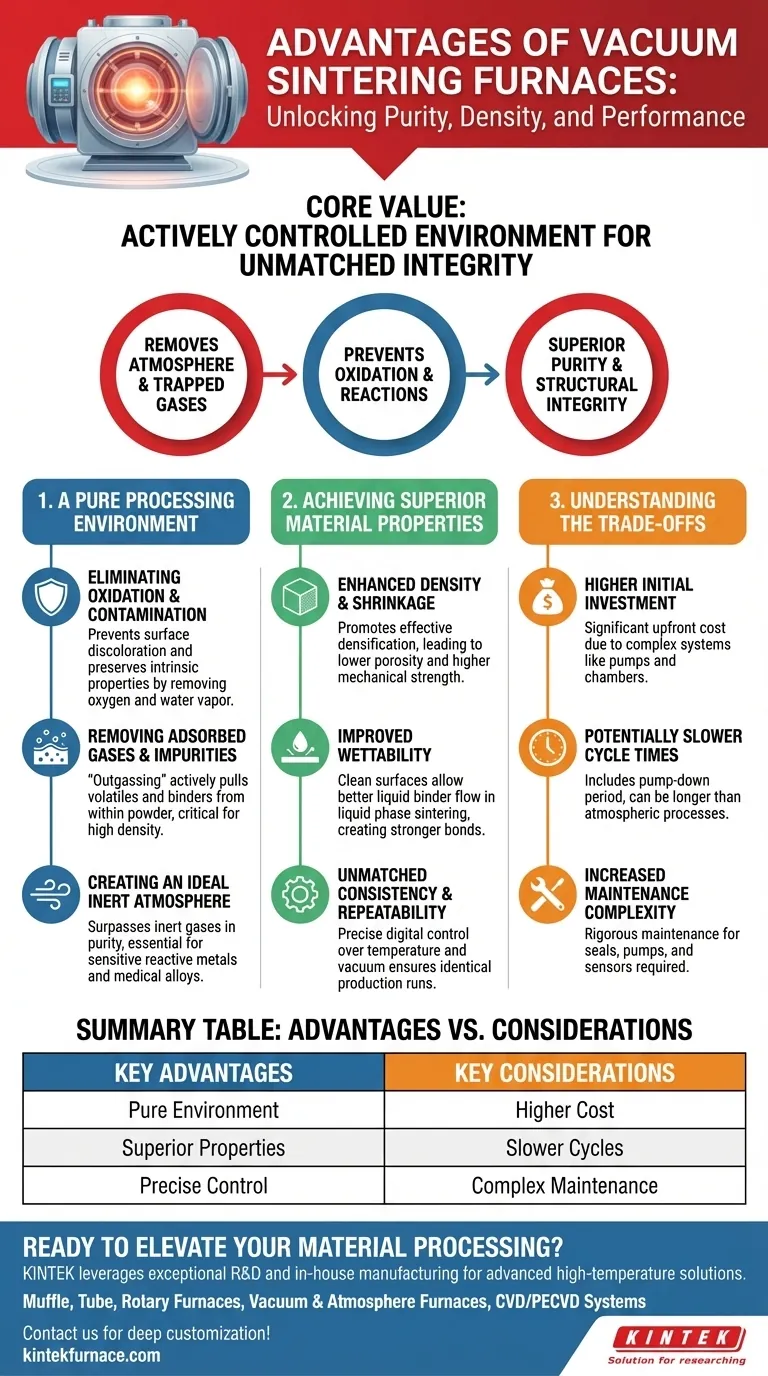

In sintesi, i principali vantaggi di un forno di sinterizzazione sottovuoto sono la capacità di produrre materiali eccezionalmente puri e ad alta densità con proprietà meccaniche superiori. Eliminando i gas atmosferici, il forno previene l'ossidazione e rimuove le impurità, consentendo al contempo un controllo preciso dell'intero ciclo di riscaldamento e raffreddamento per una consistenza senza pari.

Il valore fondamentale della sinterizzazione sottovuoto non è solo l'assenza di atmosfera, ma la creazione di un ambiente attivamente controllato. Ciò consente di prevenire reazioni chimiche indesiderate e di rimuovere fisicamente i gas intrappolati, ottenendo un prodotto finale con un livello di purezza e integrità strutturale spesso irraggiungibile con altri metodi.

Il vantaggio fondamentale: un ambiente di lavorazione puro

La caratteristica distintiva di un forno sottovuoto è la sua capacità di rimuovere l'atmosfera e tutti i problemi che ne derivano. Ciò crea un ambiente ideale per la lavorazione di materiali sensibili.

Eliminazione di ossidazione e contaminazione

In un forno convenzionale, l'ossigeno ambientale e il vapore acqueo reagiscono con la superficie del materiale, creando strati di ossido. Un forno sottovuoto rimuove fisicamente questi gas reattivi.

Ciò impedisce l'ossidazione, l'idrogenazione e la nitrurazione, garantendo il mantenimento delle proprietà intrinseche del materiale. Il risultato è un pezzo pulito e brillante, privo di scolorimento superficiale e contaminazione.

Rimozione di gas adsorbiti e impurità

Il processo di sinterizzazione non riguarda solo l'atmosfera esterna, ma anche ciò che è intrappolato all'interno del materiale in polvere.

Il vuoto estrae attivamente gas adsorbiti e impurità volatili (come lubrificanti o leganti residui) da tra le particelle di polvere. Questa "degassificazione" è fondamentale per raggiungere un'elevata densità finale.

Creazione di un'atmosfera inerte ideale

Sebbene anche i forni a gas inerte (che utilizzano Argon o Azoto) prevengano l'ossidazione, il vuoto è spesso considerato l'ambiente più puro possibile.

Anche i gas in bombola ad alta purezza contengono tracce di contaminanti. Un vuoto evita del tutto questo problema, rendendolo la scelta migliore per i materiali estremamente sensibili alle impurità, come metalli reattivi o leghe di grado medico.

Ottenere proprietà dei materiali superiori

Questo ambiente puro e altamente controllato si traduce direttamente in caratteristiche fisiche e meccaniche migliorate nel componente sinterizzato finale.

Densificazione e restringimento migliorati

Rimuovendo i gas intrappolati che altrimenti rimarrebbero bloccati nei pori, il vuoto favorisce una densificazione e un restringimento più efficaci durante le fasi successive della sinterizzazione.

Ciò porta a pezzi con minore porosità e maggiore densità, direttamente correlate a una migliore resistenza meccanica, durezza e resistenza alla fatica.

Bagnabilità migliorata per la sinterizzazione in fase liquida

Nella sinterizzazione in fase liquida, un metallo legante si scioglie e fluisce negli spazi tra le particelle solide. Le pellicole di ossido sulle superfici delle particelle inibiscono questo flusso, un fenomeno noto come scarsa bagnabilità.

Poiché un forno sottovuoto produce superfici atomi-pulite, il legante liquido può bagnare e diffondersi in modo molto più efficace. Ciò crea legami più forti e una microstruttura più uniforme in tutto il componente.

Coerenza e ripetibilità senza pari

I moderni forni sottovuoto offrono un controllo di processo eccezionalmente preciso. I sistemi digitali avanzati gestiscono la temperatura, i livelli di vuoto e il flusso di gas con elevata precisione.

Questo stretto controllo su ogni variabile, unito all'ambiente sottovuoto stabile, assicura che ogni ciclo di produzione sia quasi identico. Questa ripetibilità metallurgica è essenziale per le applicazioni nei settori aerospaziale, medico e in altri settori ad alto rischio.

Comprendere i compromessi

Sebbene potente, la sinterizzazione sottovuoto non è la soluzione universale. Riconoscere i suoi limiti è fondamentale per prendere una decisione informata.

Maggiore investimento iniziale

I forni sottovuoto sono macchine complesse che comprendono pompe per il vuoto, sistemi di controllo sofisticati e una robusta costruzione della camera. Ciò comporta un costo di capitale iniziale significativamente più elevato rispetto ai forni atmosferici tradizionali.

Tempi di ciclo potenzialmente più lenti

Ottenere un vuoto profondo richiede un periodo di "pompaggio", che aggiunge tempo al ciclo di processo complessivo. Sebbene il raffreddamento rapido o il "tempra" siano una caratteristica chiave, il tempo totale dal carico allo scarico può essere più lungo rispetto ad alcuni processi atmosferici.

Complessità di manutenzione aumentata

I sistemi ad alto vuoto richiedono rigorosi programmi di manutenzione. Le guarnizioni, le pompe e i sensori devono essere ispezionati e sottoposti a manutenzione regolarmente per garantire l'integrità del vuoto e prevenire costosi tempi di inattività.

Fare la scelta giusta per la tua applicazione

La scelta della giusta tecnologia per forni dipende interamente dai requisiti del tuo materiale e dagli obiettivi del progetto.

- Se la tua priorità principale sono materiali reattivi o di elevata purezza: La sinterizzazione sottovuoto è inderogabile per prevenire la contaminazione e l'ossidazione che comprometterebbero materiali come titanio, superleghe e impianti medici.

- Se la tua priorità principale è la massima prestazione meccanica: La densificazione migliorata e la microstruttura priva di difetti ottenute in un forno sottovuoto sono fondamentali per produrre carburi cementati ad alta resistenza, ceramiche e parti metalliche strutturali.

- Se la tua priorità principale sono geometrie complesse o sinterizzazione in fase liquida: La pulizia superficiale superiore fornita da un vuoto assicura un eccellente flusso del legante e un ottimo legame, consentendo la produzione riuscita di componenti intricati e affidabili.

In definitiva, scegliere un forno di sinterizzazione sottovuoto è un investimento nel controllo di processo, nella purezza del materiale e nelle prestazioni finali del tuo componente.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Ambiente di lavorazione puro | Elimina l'ossidazione e la contaminazione rimuovendo i gas atmosferici, garantendo la purezza del materiale. |

| Proprietà dei materiali superiori | Migliora la densità, il restringimento e la bagnabilità per una maggiore resistenza e consistenza. |

| Controllo di processo preciso | Offre una ripetibilità senza pari con sistemi digitali avanzati per la gestione della temperatura e del vuoto. |

| Compromessi | Costo iniziale più elevato, tempi di ciclo più lenti e maggiore complessità di manutenzione. |

Pronto ad elevare la tua lavorazione dei materiali con precisione e purezza? In KINTEK, sfruttiamo eccezionali capacità di R&S e di produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, personalizzate in base alle tue esigenze specifiche. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita. Sia che tu stia lavorando con metalli reattivi, leghe di grado medico o geometrie complesse, i nostri forni di sinterizzazione sottovuoto possono aiutarti a ottenere risultati superiori. Contattaci oggi per discutere come possiamo supportare gli obiettivi del tuo laboratorio con attrezzature affidabili e ad alte prestazioni!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Qual è il ruolo dei forni a sinterizzazione o a induzione sotto vuoto nella rigenerazione delle batterie? Ottimizzare il recupero del catodo

- Quali condizioni di lavorazione fornisce un forno a vuoto per microsfere di TiCp/Fe? Sinterizzazione a 900 °C

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia