In sostanza, un forno a trattamento termico sottovuoto è progettato per materiali che richiedono un ambiente incontaminato e controllato per raggiungere il loro massimo potenziale. Il processo è utilizzato per una vasta gamma di metalli ad alte prestazioni, leghe, ceramiche avanzate e componenti elettronici dove qualsiasi reazione con i gas atmosferici durante il riscaldamento sarebbe dannosa per l'integrità e le prestazioni del prodotto finale.

La decisione di utilizzare un forno sottovuoto è guidata dalla necessità di un controllo ambientale assoluto. Rimuovendo i gas reattivi come l'ossigeno, il processo previene difetti superficiali come ossidazione e decarburazione, assicurando che i materiali raggiungano le loro proprietà metallurgiche e fisiche precise e previste.

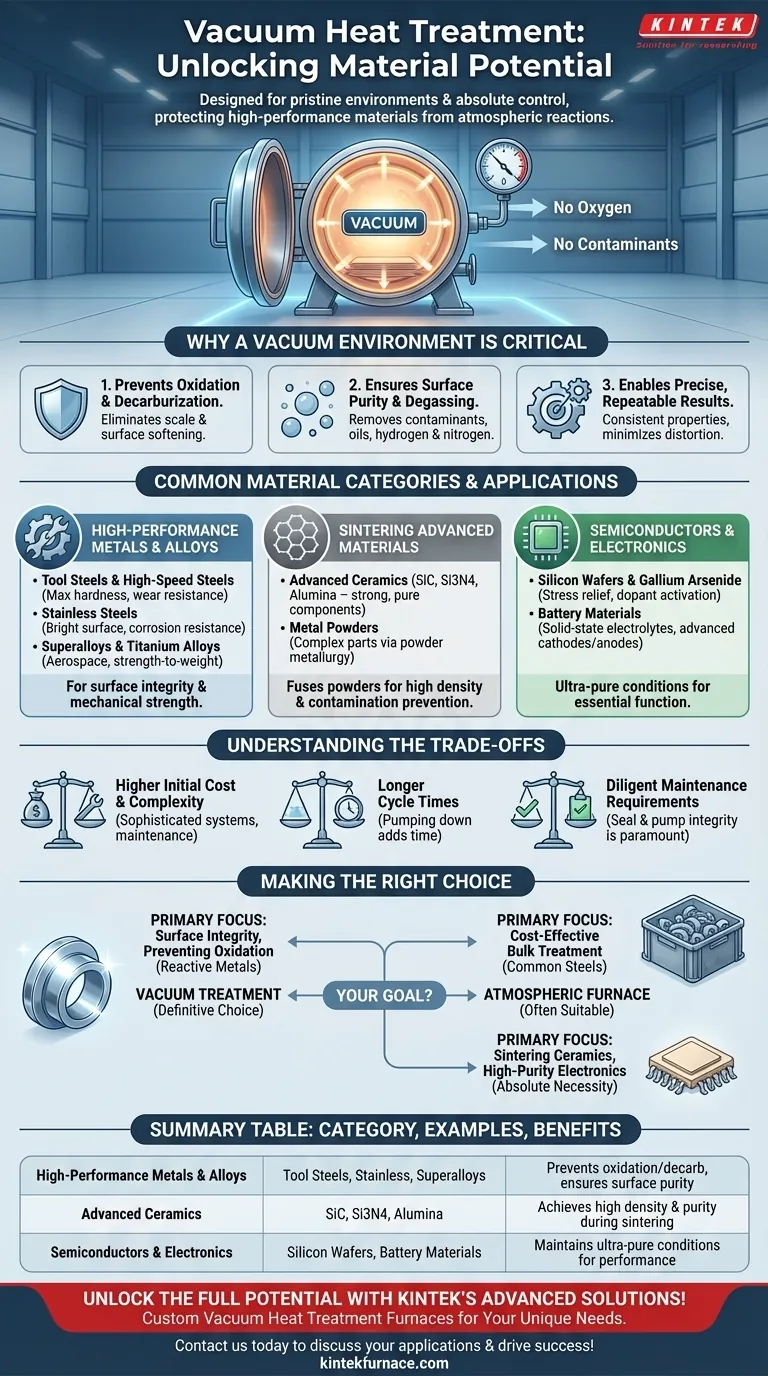

Perché l'ambiente sottovuoto è fondamentale

La funzione principale di un forno sottovuoto non è solo riscaldare un materiale, ma proteggerlo mentre è caldo e metallurgicamente reattivo. Questa atmosfera controllata offre diversi vantaggi distinti rispetto ai forni tradizionali.

Prevenire l'ossidazione e la decarburazione

Ad alte temperature, la maggior parte dei metalli reagisce facilmente con l'ossigeno presente nell'aria, formando uno strato di scaglia o ossido sulla superficie. Questo può rovinare la finitura superficiale e alterare le dimensioni. Allo stesso modo, il contenuto di carbonio negli acciai può reagire con l'atmosfera, un processo chiamato decarburazione, che ammorbidisce la superficie e riduce la vita a fatica. Un vuoto elimina queste reazioni distruttive.

Garantire la purezza superficiale e la degassificazione

L'ambiente sottovuoto purifica attivamente la superficie del materiale. Può estrarre contaminanti, oli e gas disciolti indesiderati come idrogeno e azoto dal metallo, un processo noto come degassificazione. Ciò è particolarmente critico per prevenire l'infragilimento da idrogeno in alcune leghe.

Consentire risultati precisi e ripetibili

Rimuovendo la variabile dell'interazione atmosferica, un forno sottovuoto consente un controllo eccezionalmente preciso del ciclo di riscaldamento e raffreddamento. Ciò garantisce che ogni pezzo in un lotto, e ogni lotto nel tempo, raggiunga esattamente le stesse proprietà specificate, minimizzando deformazioni e stress termici.

Categorie di materiali comuni e applicazioni

I vantaggi unici del trattamento sottovuoto lo rendono la scelta ideale per una serie specifica di classi di materiali esigenti.

Metalli e leghe ad alte prestazioni

Questa è la categoria più comune. Il processo è essenziale per i materiali in cui l'integrità superficiale e la resistenza meccanica sono fondamentali.

- Acciai per utensili e acciai superrapidi: raggiungono la massima durezza e resistenza all'usura senza uno strato superficiale morbido e decarburato.

- Acciai inossidabili: mantengono una superficie brillante e pulita e preservano le loro proprietà anticorrosive.

- Superleghe e leghe di titanio: utilizzate ampiamente nell'industria aerospaziale, questi materiali sono altamente reattivi ad alte temperature e richiedono un vuoto per prevenire l'infragilimento e preservare il loro rapporto resistenza/peso.

Sinterizzazione di materiali avanzati

La sinterizzazione è un processo che fonde le polveri in una massa solida tramite calore. Un vuoto è fondamentale per prevenire la contaminazione e raggiungere un'alta densità.

- Ceramiche avanzate: materiali come carburo di silicio, nitruro di silicio e allumina vengono sinterizzati sottovuoto per produrre componenti forti e puri.

- Polveri metalliche: utilizzate nella metallurgia delle polveri per creare parti complesse in titanio, superleghe e altri metalli.

Semiconduttori ed elettronica

L'industria elettronica si basa su materiali ultra-puri, e qualsiasi contaminazione può distruggere la funzione di un componente.

- Wafer di silicio e arseniuro di gallio: la ricottura sottovuoto viene utilizzata per alleviare lo stress e attivare i droganti senza introdurre impurità.

- Materiali per batterie: i materiali emergenti per elettroliti allo stato solido e catodi/anodi avanzati vengono lavorati sottovuoto per garantire purezza e prestazioni.

Comprendere i compromessi

Sebbene potente, il trattamento termico sottovuoto non è la soluzione per ogni applicazione. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Costo iniziale più elevato e complessità

I forni sottovuoto sono macchine sofisticate con sistemi di pompaggio, guarnizioni e controlli complessi. Ciò li rende significativamente più costosi da acquistare e installare rispetto ai forni a atmosfera convenzionali.

Tempi di ciclo più lunghi

Il processo di pompaggio della camera fino al livello di vuoto richiesto aggiunge tempo all'inizio di ogni ciclo. Per i componenti ad alto volume e a basso margine, questo può essere uno svantaggio significativo rispetto alla velocità di un forno a atmosfera continua.

Esigenze di manutenzione diligenti

L'integrità del sistema sottovuoto è fondamentale. Le guarnizioni, le pompe e la camera stessa richiedono ispezioni e manutenzioni regolari per prevenire perdite e garantire prestazioni costanti. Ciò aumenta i costi operativi.

Fare la scelta giusta per il tuo obiettivo

La decisione tra trattamento sottovuoto e atmosferico dipende interamente dalla sensibilità del tuo materiale e dalla qualità richiesta del componente finale.

- Se la tua attenzione principale è l'integrità superficiale e la prevenzione dell'ossidazione: il trattamento sottovuoto è la scelta definitiva, specialmente per metalli reattivi come titanio, acciai per utensili e superleghe.

- Se la tua attenzione principale è il trattamento di massa conveniente di acciai comuni: un forno a atmosfera tradizionale è spesso più adatto, poiché i benefici protettivi di un vuoto potrebbero non giustificare il costo aggiuntivo e il tempo di ciclo.

- Se la tua attenzione principale è la sinterizzazione di ceramiche avanzate o la creazione di componenti elettronici ad alta purezza: un forno sottovuoto non è solo un'opzione, ma una necessità assoluta per prevenire la contaminazione.

In definitiva, la scelta di un forno sottovuoto è una decisione di dare priorità all'integrità del materiale e alle massime prestazioni rispetto a tutte le altre considerazioni.

Tabella riassuntiva:

| Categoria materiale | Esempi comuni | Vantaggi chiave |

|---|---|---|

| Metalli e leghe ad alte prestazioni | Acciai per utensili, Acciai inossidabili, Superleghe, Leghe di titanio | Previene l'ossidazione e la decarburazione, garantisce purezza superficiale e resistenza |

| Ceramiche avanzate | Carburo di silicio, Nitruro di silicio, Allumina | Raggiunge alta densità e purezza durante la sinterizzazione |

| Semiconduttori ed elettronica | Wafer di silicio, Arseniuro di gallio, Materiali per batterie | Mantiene condizioni ultra-pure per il rilascio dello stress e le prestazioni |

Sblocca il pieno potenziale dei tuoi materiali con le soluzioni avanzate di trattamento termico sottovuoto di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo a diversi laboratori opzioni di forni ad alta temperatura come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura che soddisfiamo precisamente le tue esigenze sperimentali uniche, migliorando l'integrità e le prestazioni del materiale. Contattaci oggi per discutere come possiamo supportare le tue applicazioni specifiche e guidare il tuo successo!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori