In sintesi, un forno sottovuoto lavora i materiali in un ambiente privo d'aria per prevenire la contaminazione, mentre un forno ad atmosfera sostituisce l'aria con un gas specifico e controllato per abilitare o prevenire determinate reazioni. La differenza fondamentale risiede nel fatto che sia necessario rimuovere completamente l'atmosfera per la massima purezza o sostituirla per ottenere un risultato chimico specifico.

La scelta tra un forno sottovuoto e un forno ad atmosfera non riguarda quale sia "migliore", ma quale ambiente sia richiesto per il proprio processo. Un forno sottovuoto fornisce purezza creando il vuoto, mentre un forno ad atmosfera fornisce controllo introducendo un gas specifico.

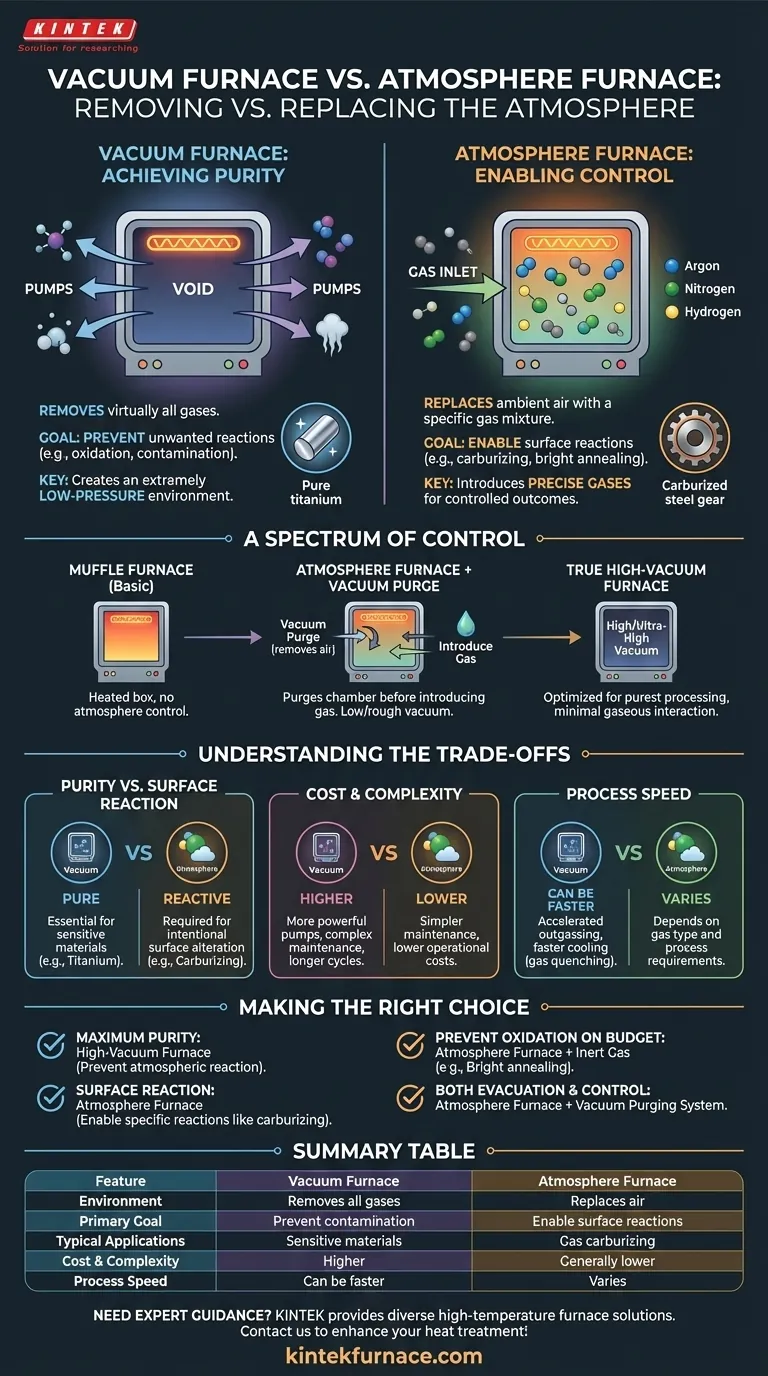

La differenza fondamentale: rimozione contro sostituzione dell'atmosfera

La distinzione primaria tra queste due tecnologie è come gestiscono l'ambiente circostante il materiale in riscaldamento. Questo singolo fattore determina le loro capacità, applicazioni e limitazioni.

Come un forno sottovuoto raggiunge la purezza

Un forno sottovuoto utilizza una o più pompe per rimuovere virtualmente tutti i gas da una camera sigillata prima che inizi il riscaldamento. Questo crea un ambiente a pressione estremamente bassa.

L'obiettivo principale è prevenire reazioni indesiderate. Rimuovendo ossigeno, azoto e vapore acqueo, si elimina il rischio di ossidazione, decarburazione e altre forme di contaminazione atmosferica che possono compromettere l'integrità di un materiale ad alte temperature.

Come un forno ad atmosfera consente il controllo

Un forno ad atmosfera inizia anch'esso con una camera sigillata, ma il suo scopo è sostituire l'aria ambiente con una miscela di gas precisa. Questo è spesso chiamato trattamento termico ad atmosfera controllata.

I gas comunemente introdotti includono gas inerti come argon o azoto per prevenire l'ossidazione, o gas reattivi come idrogeno o metano per modificare attivamente la superficie del materiale, come si vede in processi come la carburazione a gas.

Uno spettro di controllo: non sempre una scelta binaria

La linea tra questi tipi di forni può sfumare, poiché molti sistemi moderni incorporano caratteristiche di entrambi. Comprendere questo spettro è fondamentale per selezionare l'attrezzatura giusta.

Il forno a muffola come fondamento

Al livello più semplice, un forno a muffola è semplicemente una scatola riscaldata con una camera chiusa (la muffola) che separa il materiale dagli elementi riscaldanti. I forni a muffola di base non hanno controllo atmosferico.

Forni ad atmosfera con capacità di vuoto

Molti forni ad atmosfera includono un sistema di vuoto. Tuttavia, il suo scopo è tipicamente quello di spurgare la camera dall'aria prima di introdurre la miscela di gas desiderata.

Ciò assicura che l'atmosfera controllata sia pura e non contaminata da aria residua. Questi sistemi operano generalmente a un vuoto basso o "rozzo" e non sono progettati per la lavorazione ad alto vuoto.

Il vero forno ad alto vuoto

Un forno sottovuoto dedicato è progettato per raggiungere e mantenere pressioni molto più basse (vuoto alto o ultra-alto). Il suo intero design, dalle guarnizioni ai sistemi di pompaggio, è ottimizzato per creare l'ambiente di lavorazione più puro possibile, libero da qualsiasi interazione gassosa.

Comprendere i compromessi

Scegliere il forno giusto richiede una chiara comprensione del proprio materiale, degli obiettivi del processo e dei vincoli operativi.

Purezza vs. reazione superficiale

Il fattore più critico è il risultato desiderato. Se il vostro materiale è altamente sensibile a qualsiasi impurità (es. titanio, metalli refrattari), un forno sottovuoto è essenziale per preservarne le proprietà chimiche e meccaniche.

Se il vostro obiettivo è alterare intenzionalmente la superficie del materiale (es. tempra dell'acciaio tramite carburazione), avete esplicitamente bisogno dei gas reattivi forniti da un forno ad atmosfera.

Costo e complessità

Generalmente, i forni ad atmosfera progettati per lo spurgo a bassa pressione e il riempimento di gas possono avere costi operativi inferiori e requisiti di manutenzione più semplici rispetto ai sistemi ad alto vuoto.

I forni ad alto vuoto sono strumenti più complessi. Richiedono sistemi di pompaggio più potenti e sofisticati, una manutenzione più rigorosa e spesso hanno tempi di ciclo più lunghi a causa della necessità di raggiungere e mantenere pressioni molto basse.

Velocità del processo

Per alcune applicazioni, un forno sottovuoto può essere più veloce. L'ambiente sottovuoto può accelerare il degassamento dal materiale e, in alcuni progetti, facilitare cicli di raffreddamento più rapidi (tempra a gas) senza il rischio di ossidazione.

Fare la scelta giusta per il tuo processo

La tua decisione dovrebbe essere guidata dalle condizioni ambientali specifiche che il tuo materiale richiede durante il trattamento termico.

- Se il tuo obiettivo principale è la massima purezza e la prevenzione di qualsiasi reazione atmosferica: Un forno sottovuoto dedicato è lo strumento corretto.

- Se il tuo obiettivo principale è abilitare una specifica reazione superficiale come la carburazione o la nitrurazione: Un forno ad atmosfera è l'unica tecnologia in grado di fornire i gas reattivi necessari.

- Se il tuo obiettivo principale è semplicemente prevenire l'ossidazione con un budget limitato (es. ricottura brillante): Un forno ad atmosfera riempito con un gas inerte economico come l'azoto è la soluzione più conveniente.

- Se il tuo processo richiede sia un'evacuazione iniziale che un successivo ambiente gassoso controllato: Hai bisogno di un forno ad atmosfera dotato di un adeguato sistema di spurgo sotto vuoto.

In definitiva, la selezione del forno giusto inizia con una chiara comprensione se il tuo processo debba avvenire nel nulla, o in qualcosa di molto specifico.

Tabella riassuntiva:

| Caratteristica | Forno Sottovuoto | Forno ad Atmosfera |

|---|---|---|

| Ambiente | Rimuove tutti i gas per la purezza | Sostituisce l'aria con gas specifici per il controllo |

| Obiettivo Primario | Prevenire la contaminazione (es. ossidazione) | Abilitare reazioni superficiali (es. carburazione) |

| Applicazioni Tipiche | Lavorazione di materiali sensibili come il titanio | Processi come la carburazione a gas o la ricottura brillante |

| Costo & Complessità | Superiore a causa dei sistemi avanzati di vuoto | Generalmente inferiore e più semplice |

| Velocità del Processo | Può essere più veloce con degassamento accelerato | Varia in base al tipo di gas e ai requisiti del processo |

Hai bisogno di una guida esperta nella selezione del forno ideale per il tuo laboratorio? Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include Forni a Muffola, Tubolari, Rotanti, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Contattaci oggi stesso per discutere come possiamo migliorare i tuoi processi di trattamento termico con soluzioni su misura!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori