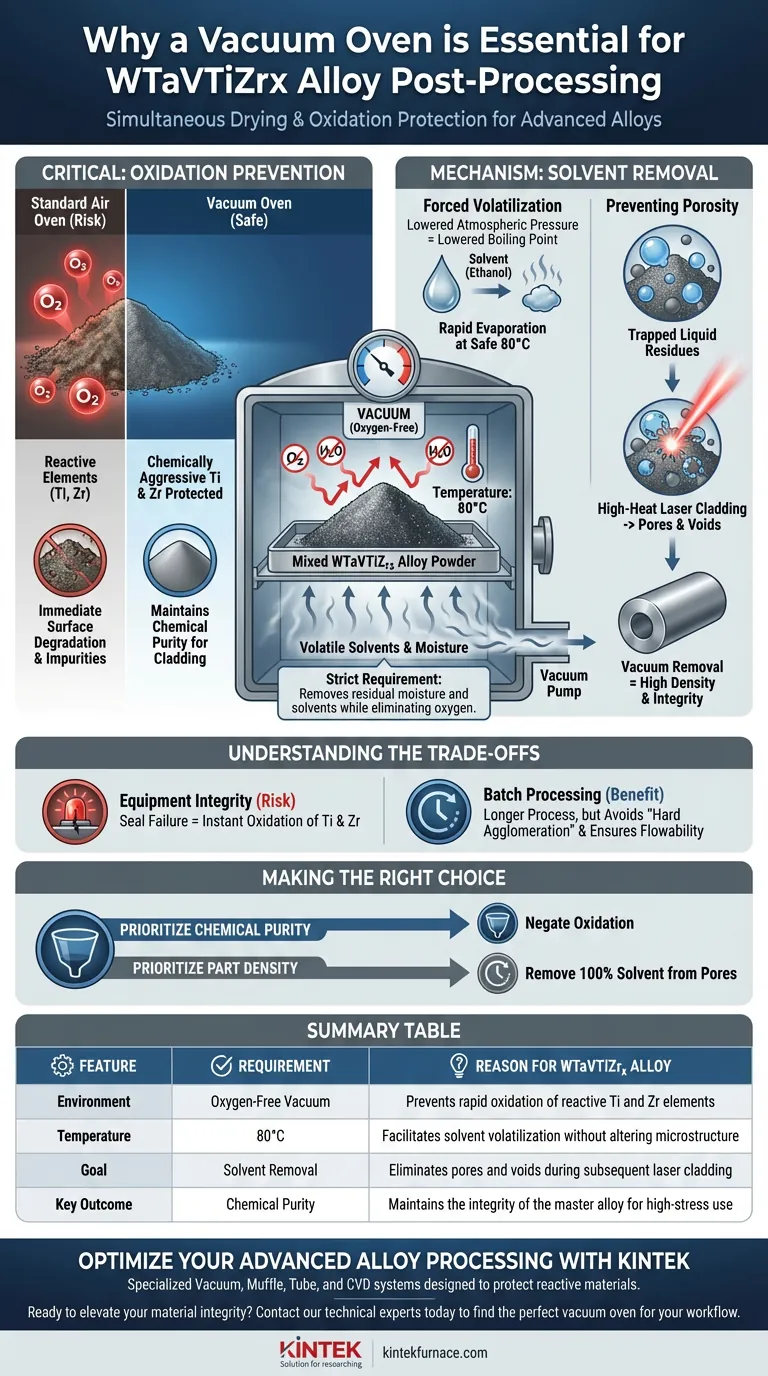

È rigorosamente necessario un forno sottovuoto per la post-elaborazione delle polveri di lega miste WTaVTiZrx per essiccare simultaneamente il materiale e proteggerne la composizione chimica. Questo processo utilizza una temperatura di 80°C per rimuovere completamente l'umidità residua e i solventi, eliminando al contempo la presenza di ossigeno. Questo ambiente privo di ossigeno è l'unico modo sicuro per riscaldare la polvere, poiché impedisce ai componenti altamente attivi di Titanio (Ti) e Zirconio (Zr) di ossidarsi durante la fase di essiccazione.

L'ambiente sottovuoto facilita la rapida volatilizzazione dei solventi a temperature sicure, garantendo che la lega rimanga priva di ossidi e umidità che altrimenti comprometterebbero le successive applicazioni di saldatura laser.

Il Ruolo Critico della Prevenzione dell'Ossidazione

Protezione degli Elementi Altamente Reattivi

La lega WTaVTiZrx contiene Titanio (Ti) e Zirconio (Zr), entrambi metalli chimicamente aggressivi.

Questi elementi sono inclini a una rapida ossidazione quando esposti al calore in presenza di aria. Anche alla temperatura di essiccazione relativamente bassa di 80°C, la lavorazione di queste polveri in un normale forno ad aria porterebbe a un immediato degrado superficiale.

Garantire la Purezza Chimica per la Saldatura

L'obiettivo principale della fase di post-elaborazione è preparare la "superlega" per la fusione o la saldatura laser.

Se la polvere si ossida durante l'essiccazione, quelle impurità diventano inclusioni permanenti nella matrice metallica finale. Utilizzando il vuoto, si mantiene l'estrema purezza chimica necessaria affinché la lega funzioni come previsto in applicazioni ad alto stress.

Meccanismi di Rimozione dei Solventi

Volatilizzazione Forzata a Basse Temperature

L'essiccazione sottovuoto funziona abbassando la pressione atmosferica circostante la polvere.

Questa riduzione di pressione abbassa significativamente il punto di ebollizione dei solventi residui (come l'etanolo) e dell'acqua. Forza questi liquidi a evaporare (volatilizzare) rapidamente senza richiedere temperature estreme che potrebbero alterare la microstruttura della polvere.

Prevenzione di Porosità e Difetti

I residui liquidi intrappolati nei pori della polvere possono causare gravi problemi durante le successive fasi di sinterizzazione o fusione.

Se i solventi rimangono nella polvere, si espanderanno rapidamente in gas durante il processo di saldatura laser ad alta temperatura, creando pori o vuoti nel campione finale. Il forno sottovuoto garantisce una rimozione profonda e completa di questi organici volatili, assicurando l'elevata densità e integrità del pezzo finale.

Comprendere i Compromessi

L'Integrità dell'Attrezzatura è Fondamentale

L'efficacia di questo processo dipende interamente dalla qualità della tenuta sottovuoto.

Se la pompa del vuoto si guasta o la tenuta si rompe mentre il forno è a 80°C, l'improvviso afflusso di aria ossiderà il Ti e lo Zr riscaldati più velocemente di quanto non farebbero a temperatura ambiente. È richiesto un monitoraggio continuo dei livelli di pressione per prevenire la rovina del lotto.

Tempo di Lavorazione del Lotto

L'essiccazione sottovuoto è un processo controllato dalla diffusione che può richiedere più tempo rispetto all'essiccazione a convezione ad alta temperatura.

Sebbene sia più lenta, evita la "dura agglomerazione" delle particelle spesso causata dall'essiccazione rapida ad alta temperatura. Tentare di affrettare questo processo con calore più elevato rischia di compromettere la fluidità e la densità di compattazione della polvere.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità della tua lega WTaVTiZrx, allinea i tuoi parametri di essiccazione con le tue specifiche esigenze di lavorazione:

- Se la tua priorità assoluta è la Purezza Chimica: Dai priorità al mantenimento di un vuoto profondo per annullare assolutamente l'ossidazione delle frazioni di Titanio e Zirconio.

- Se la tua priorità assoluta è la Densità del Pezzo: Assicurati che il ciclo di essiccazione sia sufficientemente lungo per rimuovere il 100% del solvente dai pori della polvere, prevenendo vuoti indotti da gas durante la saldatura.

Isolando le tue polveri reattive dall'ossigeno mentre elimini i solventi, assicuri l'integrità fondamentale necessaria per la produzione di leghe avanzate.

Tabella Riassuntiva:

| Caratteristica | Requisito | Ragione per la Lega WTaVTiZrx |

|---|---|---|

| Ambiente | Vuoto privo di ossigeno | Previene la rapida ossidazione degli elementi reattivi Ti e Zr |

| Temperatura | 80°C | Facilita la volatilizzazione dei solventi senza alterare la microstruttura |

| Obiettivo | Rimozione dei solventi | Elimina pori e vuoti durante la successiva saldatura laser |

| Risultato Chiave | Purezza Chimica | Mantiene l'integrità della superlega per usi ad alto stress |

Ottimizza la Tua Lavorazione di Leghe Avanzate con KINTEK

Non lasciare che ossidazione o porosità compromettano la tua ricerca. Supportata da R&S esperti e produzione di precisione, KINTEK offre sistemi specializzati sottovuoto, muffola, tubolari e CVD progettati per proteggere materiali reattivi come WTaVTiZrx. Sia che tu abbia bisogno di una soluzione standard o di un sistema completamente personalizzabile per le tue esigenze di laboratorio uniche, i nostri forni ad alta temperatura garantiscono la purezza chimica richiesta dalle tue applicazioni.

Pronto ad elevare l'integrità dei tuoi materiali? Contatta oggi i nostri esperti tecnici per trovare il forno sottovuoto perfetto per il tuo flusso di lavoro.

Guida Visiva

Riferimenti

- Xiaoyu Ding, Jianhua Yao. Study on Microstructure and High Temperature Stability of WTaVTiZrx Refractory High Entropy Alloy Prepared by Laser Cladding. DOI: 10.3390/e26010073

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Cos'è la sinterizzazione in atmosfera di vuoto? Ottenere la massima purezza per componenti ad alte prestazioni

- Perché il cloruro di ammonio viene utilizzato per la depassivazione nel LTGN? Sblocca il potenziale dell'acciaio inossidabile per la nitrurazione

- Cos'è la sinterizzazione sotto vuoto e qual è la sua importanza? Ottenere prestazioni dei materiali superiori

- Qual è la funzione di un forno a vuoto nella sintesi dei fosfori? Ottenere materiali wollastonite puri drogati con Tb3+/Ce3+

- Quali funzioni svolge un forno di sinterizzazione ad alta temperatura nella preparazione dell'ossido di magnesio poroso?

- Perché usare un forno sottovuoto per i riempitivi compositi? Proteggere l'integrità del materiale e prevenire l'ossidazione

- Qual è la differenza tra saldatura e brasatura sottovuoto? Una guida alla scelta del metodo di giunzione giusto

- Quali materiali vengono utilizzati per gli elementi riscaldanti nei forni a vuoto? Ottimizza i tuoi processi ad alta temperatura