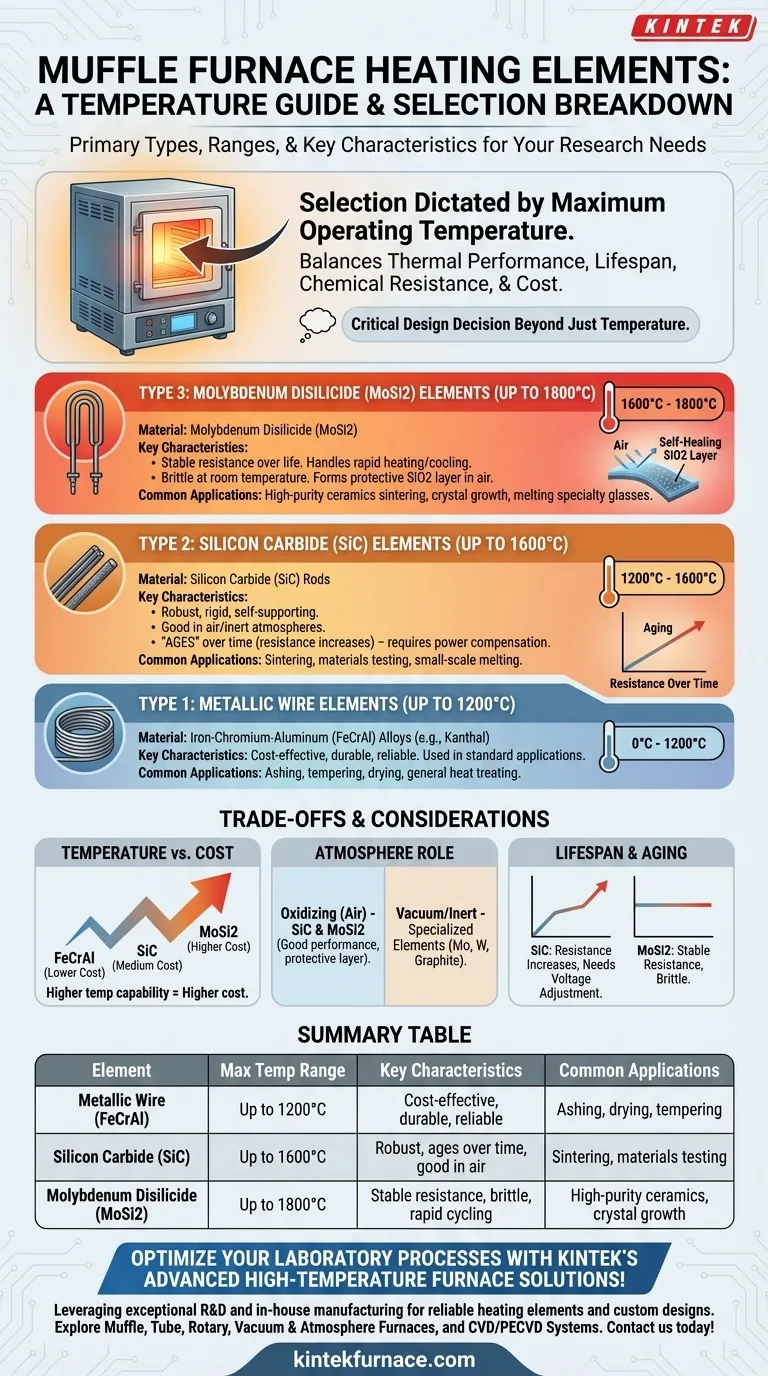

La selezione di un elemento riscaldante per un forno a muffola è dettata principalmente dalla massima temperatura operativa richiesta. I tre tipi più comuni sono fili di resistenza metallica per temperature inferiori a 1200°C, barre di carburo di silicio (SiC) per temperature fino a 1600°C ed elementi di disiliciuro di molibdeno (MoSi2) per applicazioni a temperature più elevate, raggiungendo fino a 1800°C.

La scelta di un elemento riscaldante è una decisione progettuale critica che va oltre la temperatura massima. La scelta giusta bilancia le prestazioni termiche con la durata dell'elemento, la resistenza all'attacco chimico dell'atmosfera del forno e il costo complessivo.

Una Panoramica degli Elementi Riscaldanti Comuni

La stragrande maggioranza dei forni a muffola elettrici si affida a uno dei tre tipi di elementi riscaldanti a resistenza. Ciascuno è adatto a un diverso intervallo di temperatura operativa e presenta una propria serie di caratteristiche.

Tipo 1: Elementi in Filo Metallico (Fino a 1200°C)

Per le applicazioni a bassa temperatura, i fili di resistenza metallica sono lo standard. Si tratta il più delle volte di leghe ferro-cromo-alluminio (FeCrAl), ampiamente conosciute con nomi commerciali come Kanthal.

Sono economicamente vantaggiosi, durevoli e altamente affidabili per processi come la calcinazione, la tempra, l'essiccazione e i trattamenti termici generici che non superano i 1200°C.

Tipo 2: Elementi in Carburo di Silicio (SiC) (Fino a 1600°C)

Quando le temperature devono superare i 1200°C, il carburo di silicio (SiC) diventa l'elemento di scelta. Queste barre rigide e autoportanti sono robuste e possono operare efficacemente in aria o in atmosfere inerti.

Gli elementi in SiC sono utilizzati in un'ampia gamma di applicazioni industriali e di laboratorio, inclusa la sinterizzazione, i test sui materiali e la fusione su piccola scala. Sono il cavallo di battaglia per l'intervallo di temperatura medio-alto.

Tipo 3: Elementi in Disiliciuro di Molibdeno (MoSi2) (Fino a 1800°C)

Per il lavoro più impegnativo ad alta temperatura in atmosfera d'aria, sono richiesti elementi in disiliciuro di molibdeno (MoSi2). Questi sono utilizzati in forni avanzati di laboratorio e produzione per la sinterizzazione di ceramiche ad alta purezza, la crescita di cristalli e la fusione di vetri speciali.

Il loro vantaggio principale è la resistenza stabile per tutta la loro durata e la capacità di gestire cicli di riscaldamento e raffreddamento molto rapidi senza danni.

Comprendere i Compromessi

La selezione di un forno non è così semplice come scegliere quello con la più alta classificazione di temperatura. L'interazione dell'elemento con il suo ambiente e il suo comportamento a lungo termine sono fattori critici.

Temperatura vs. Costo

La relazione è semplice: una maggiore capacità di temperatura comporta un costo più elevato. Gli elementi in MoSi2 sono significativamente più costosi degli elementi in SiC, che a loro volta sono più costosi degli elementi in filo FeCrAl.

Sovradimensionare un forno per una temperatura di cui non avrai mai bisogno comporta costi iniziali e di sostituzione non necessari.

Il Ruolo Critico dell'Atmosfera

Sia il SiC che il MoSi2 sono apprezzati per le loro eccellenti prestazioni in atmosfere ossidanti (cioè aria normale). Ad alte temperature, formano uno strato protettivo e autoriparante di anidride siliconica vetrosa (SiO2) che impedisce all'elemento di bruciarsi.

Questo è in netto contrasto con elementi come molibdeno puro, tungsteno o grafite, che si ossidano e si distruggono rapidamente in aria ad alte temperature. Questi materiali sono riservati a forni specializzati che operano sotto vuoto o con un'atmosfera di gas inerte (come azoto o argon).

Durata e "Invecchiamento"

Gli elementi riscaldanti sono componenti consumabili con una durata limitata. Una differenza fondamentale tra i tipi di elementi è come si guastano.

Gli elementi in SiC "invecchiano" nel tempo; la loro resistenza elettrica aumenta gradualmente con l'uso. Il controller di potenza del forno deve essere in grado di compensare fornendo una tensione più elevata per mantenere la stessa potenza in uscita.

Gli elementi in MoSi2, al contrario, mantengono una resistenza relativamente stabile per tutta la loro vita utile. Sono, tuttavia, molto fragili a temperatura ambiente e devono essere maneggiati con cura per evitare urti meccanici.

Fare la Scelta Giusta per la Tua Applicazione

Considera i tuoi requisiti di processo primari per determinare la tecnologia del forno corretta per le tue esigenze.

- Se il tuo obiettivo principale è il lavoro di laboratorio generale sotto i 1200°C (ad es. calcinazione, essiccazione, preriscaldamento): Un forno con elementi in filo metallico (FeCrAl) offre il miglior equilibrio tra costo e prestazioni.

- Se hai bisogno di raggiungere temperature tra 1200°C e 1600°C per processi come la sinterizzazione o il trattamento termico in aria: Gli elementi in Carburo di Silicio (SiC) sono lo standard industriale, ma preparati alla loro caratteristica di invecchiamento graduale.

- Se la tua applicazione richiede le temperature più elevate in aria (fino a 1800°C) con rapidi tassi di riscaldamento: Gli elementi in Disiliciuro di Molibdeno (MoSi2) sono la scelta superiore, essenziali per ceramiche avanzate e scienza dei materiali.

- Se lavori in vuoto o in atmosfera inerte a temperature molto elevate: Devi guardare oltre i forni a muffola standard a attrezzature specializzate che utilizzano elementi in molibdeno, tungsteno o grafite.

Comprendere queste differenze fondamentali ti assicura di selezionare un forno che non sia solo in grado di raggiungere una temperatura, ma sia veramente ottimizzato per il tuo processo specifico.

Tabella Riepilogativa:

| Tipo di Elemento Riscaldante | Intervallo di Temperatura Massima | Caratteristiche Chiave | Applicazioni Comuni |

|---|---|---|---|

| Filo Metallico (FeCrAl) | Fino a 1200°C | Economico, durevole, affidabile | Calcinazione, essiccazione, tempra |

| Carburo di Silicio (SiC) | Fino a 1600°C | Robusto, invecchia nel tempo, buono in aria | Sinterizzazione, test sui materiali |

| Disiliciuro di Molibdeno (MoSi2) | Fino a 1800°C | Resistenza stabile, fragile, cicli rapidi | Ceramiche ad alta purezza, crescita di cristalli |

Ottimizza i tuoi processi di laboratorio con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e una produzione interna, forniamo a diversi laboratori elementi riscaldanti affidabili e design di forni personalizzati. La nostra linea di prodotti include Forni a Muffola, a Tubo, Rotanti, Sotto Vuoto e ad Atmosfera Controllata, e Sistemi CVD/PECVD, su misura per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo migliorare la tua efficienza e precisione!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico