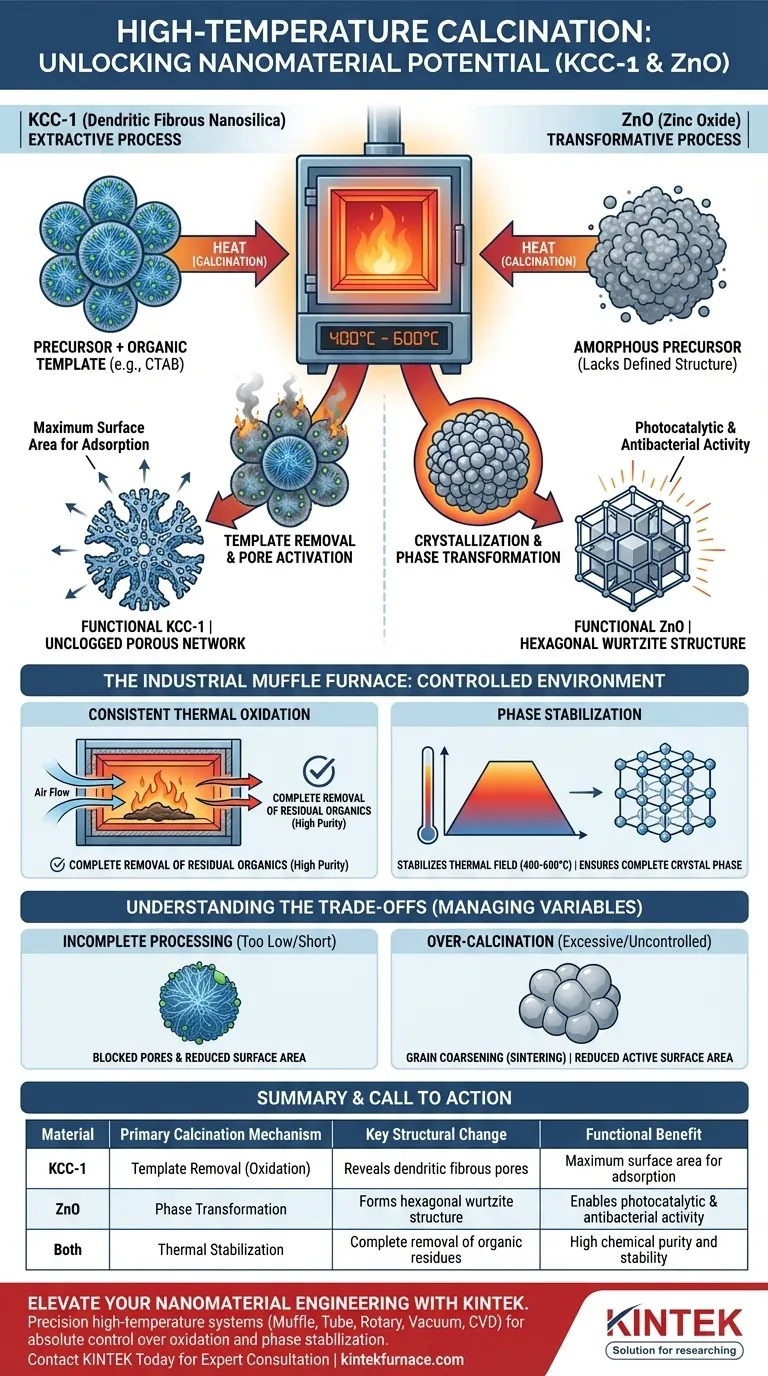

La calcinazione ad alta temperatura è la fase di attivazione fondamentale che trasforma i precursori chimici grezzi in nanomateriali funzionali. In un forno a muffola industriale che opera tra 400°C e 600°C, questo processo guida cambiamenti chimici e strutturali essenziali—in particolare, la rimozione dei template organici nel KCC-1 e la cristallizzazione dello ZnO—per sbloccare le loro capacità prestazionali finali.

Concetto chiave La calcinazione agisce come uno strumento di funzionalizzazione divergente a seconda delle esigenze del materiale. Per il KCC-1, è un processo estrattivo progettato per rimuovere l'impalcatura e rivelare la superficie; per lo ZnO, è un processo trasformativo che converte composti amorfi in una specifica struttura cristallina richiesta per la reattività chimica.

Il Meccanismo di Funzionalizzazione

L'utilità di una nanopolvere è definita dalla sua architettura superficiale e dal reticolo cristallino. La calcinazione ad alta temperatura modifica questi attributi attraverso due meccanismi principali.

KCC-1: Rimozione del Template e Attivazione dei Pori

Per il KCC-1 (Silice Nanostrutturata Fibrosa Dendritica), l'obiettivo principale della calcinazione è la purificazione e la creazione di vuoti.

Durante la sintesi, il KCC-1 crea la sua unica forma fibrosa attorno a un agente template organico, tipicamente CTAB (Bromuro di Cetiltrimetilammonio).

La calcinazione brucia completamente questo template organico.

Rimuovendo il CTAB, il processo rilascia la struttura porosa caratteristica della silice. Senza questa estrazione termica, i pori rimarrebbero bloccati, rendendo il materiale inutile per applicazioni che richiedono un'elevata superficie specifica.

ZnO: Cristallizzazione e Trasformazione di Fase

Per l'Ossido di Zinco (ZnO), la calcinazione è un processo di ordinamento strutturale.

Il precursore grezzo per lo ZnO è spesso una sostanza amorfa priva di un definito arrangiamento geometrico.

Il calore innesca la decomposizione termica e la successiva cristallizzazione.

Questo trasforma il materiale amorfo in una struttura esagonale di wurtzite altamente stabile.

Questa specifica fase cristallina è essenziale perché conferisce allo ZnO le sue proprietà funzionali, in particolare le sue attività fotocatalitiche e antibatteriche.

Il Ruolo del Forno a Muffola Industriale

Il forno a muffola industriale fornisce l'ambiente controllato necessario per garantire che queste reazioni raggiungano il completamento senza compromettere l'integrità del materiale.

Ossidazione Termica Costante

Il forno mantiene un ambiente continuo ad alta temperatura e aria, essenziale per la reazione di ossidazione termica.

Ciò garantisce la rimozione completa dei residui organici, come tensioattivi o solventi utilizzati durante la sintesi.

Qualsiasi residuo organico rimanente può agire come impurità, degradando le prestazioni della polvere finale.

Stabilizzazione di Fase

Ottenere la corretta fase cristallina richiede un'energia termica precisa.

Il forno stabilizza il campo termico a 400-600°C, fornendo la barriera energetica necessaria per passare da uno stato amorfo a uno stato cristallino.

Ciò promuove la completa trasformazione di fase cristallina, assicurando che la polvere finale sia chimicamente stabile e reattiva.

Comprendere i Compromessi

Sebbene le alte temperature siano necessarie, introducono variabili che devono essere rigorosamente gestite per evitare di degradare i nanomateriali.

Il Rischio di Lavorazione Incompleta

Se la temperatura è troppo bassa o la durata troppo breve, i template organici (come il CTAB nel KCC-1) potrebbero non bruciare completamente.

Ciò si traduce in pori bloccati e ridotta superficie specifica, compromettendo significativamente le capacità di adsorbimento del materiale.

Il Rischio di Sovra-Calcinazione

Al contrario, un calore eccessivo o una mancanza di controllo possono portare a cambiamenti strutturali negativi.

Nei materiali cristallini, il calore incontrollato può causare ingrossamento dei grani o sinterizzazione.

Ciò riduce la superficie attiva della polvere, potenzialmente diminuendo la reattività stessa (come l'attività fotocatalitica nello ZnO) che il processo doveva creare.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la funzionalità delle tue nanopolveri, allinea i tuoi parametri di processo con i tuoi specifici obiettivi materiali.

- Se il tuo obiettivo principale è il KCC-1 (Elevata Superficie Specifica): Dai priorità alla completa ossidazione del template organico per liberare completamente la rete porosa.

- Se il tuo obiettivo principale è lo ZnO (Reattività): Dai priorità al raggiungimento della finestra di temperatura specifica (400–600°C) che garantisce la formazione della fase esagonale di wurtzite.

La funzionalizzazione di successo non si basa solo sul riscaldamento del materiale, ma sull'uso del calore per ingegnerizzare la precisa architettura atomica richiesta per l'applicazione.

Tabella Riassuntiva:

| Materiale | Meccanismo Primario di Calcinazione | Cambiamento Strutturale Chiave | Beneficio Funzionale |

|---|---|---|---|

| KCC-1 | Rimozione del Template (Ossidazione) | Rivela pori fibrosi dendritici | Massima superficie specifica per l'adsorbimento |

| ZnO | Trasformazione di Fase | Forma una struttura esagonale di wurtzite | Abilita attività fotocatalitica e antibatterica |

| Entrambi | Stabilizzazione Termica | Rimozione completa dei residui organici | Elevata purezza chimica e stabilità |

Migliora il Tuo Ingegneria dei Nanomateriali con KINTEK

La precisione ad alte temperature è la differenza tra un precursore fallito e un nanomateriale funzionale. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi ad alte prestazioni Muffola, Tubo, Rotativi, Sottovuoto e CVD progettati per darti il controllo assoluto sull'ossidazione termica e sulla stabilizzazione di fase.

Sia che tu stia liberando la rete porosa del KCC-1 o ingegnerizzando il reticolo cristallino dello ZnO, i nostri forni da laboratorio personalizzabili garantiscono campi termici costanti e risultati affidabili su misura per le tue esigenze di ricerca uniche.

Pronto a ottimizzare il tuo processo di calcinazione?

Contatta KINTEK Oggi per una Consulenza Esperta

Guida Visiva

Riferimenti

- Farzaneh Edrisi, Nasrin Shadjou. Preparation of an innovative series of respiratory nano-filters using polystyrene fibrous films containing KCC-1 dendrimer and ZnO nanostructures for environmental assessment of SO<sub>2</sub>, NO<sub>2</sub> and CO<sub>2</sub>. DOI: 10.1039/d4ra00176a

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è uno svantaggio dei forni a muffola relativo alla sostituzione degli elementi riscaldanti? Costi elevati e tempi di inattività spiegati

- Quali materiali dovrebbero essere evitati quando si usa una fornace a muffola? Previeni i pericoli e prolunga la vita dell'attrezzatura

- Quali sono alcune applicazioni aggiuntive dei forni a muffola? Scopri usi versatili in laboratorio e nell'industria

- Quali sono le applicazioni comuni dei forni da banco? Sblocca la precisione nella scienza dei materiali e altro ancora

- In quali settori industriali viene comunemente utilizzato il forno a muffola? Essenziale per la Scienza dei Materiali e il Controllo Qualità

- Quali sono alcune applicazioni comuni dei forni a muffola? Sblocca soluzioni pulite e ad alta temperatura per il tuo laboratorio

- Quali processi scientifici può supportare un forno a muffola? Sblocca un trattamento termico preciso e privo di contaminanti

- In che modo il design dei forni a muffola contribuisce alla longevità degli elementi riscaldanti? Prolungare la durata con l'isolamento protettivo