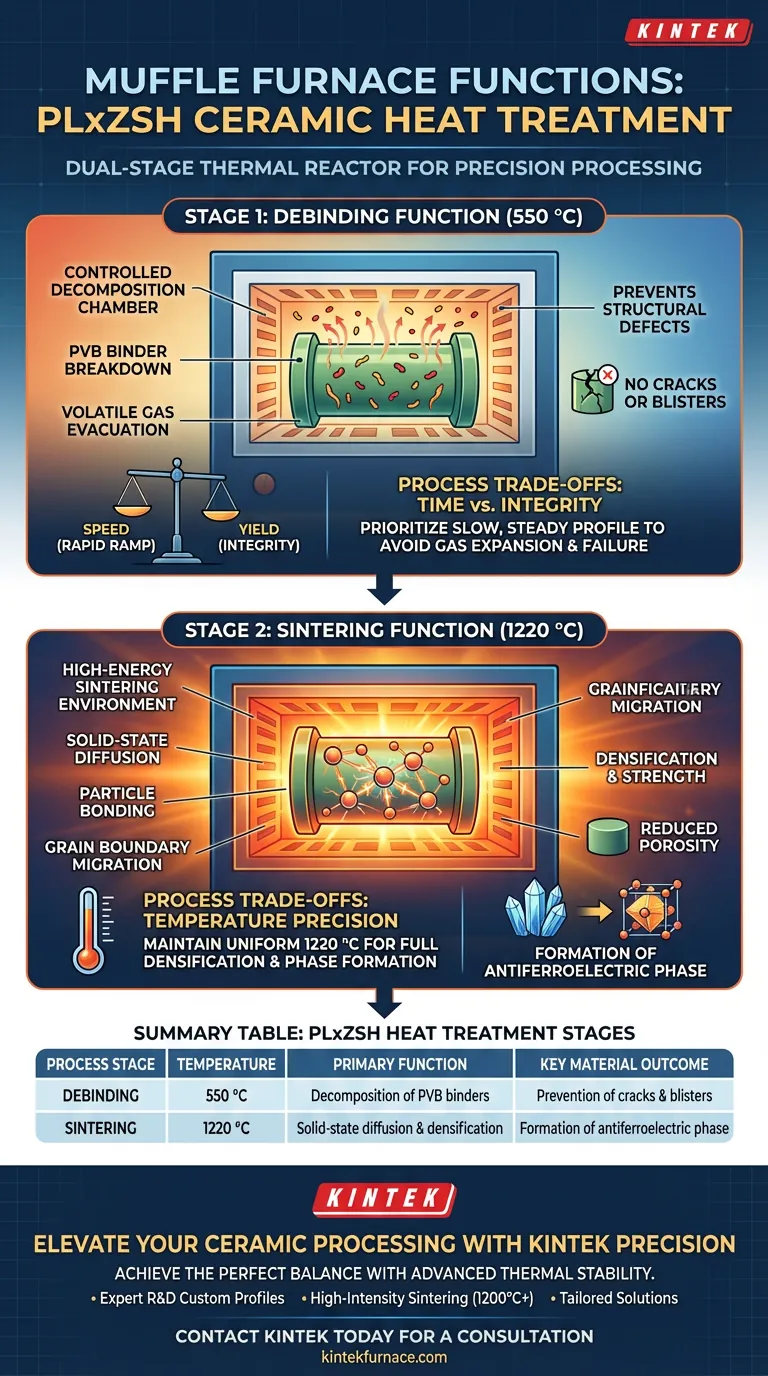

Il forno a muffola ad alta temperatura opera come un reattore termico a doppio stadio nella lavorazione delle ceramiche PLxZSH, eseguendo due distinti processi fisici basati su specifiche soglie di temperatura. A 550 °C, il forno funziona come una camera di decomposizione controllata per evacuare delicatamente i leganti organici senza danneggiare il fragile corpo verde. A 1220 °C, transita in un ambiente di sinterizzazione ad alta energia, fornendo l'energia di attivazione termica necessaria per fondere le particelle ceramiche e stabilizzare la struttura cristallina del materiale.

Il successo della fabbricazione di ceramiche PLxZSH dipende dalla capacità del forno di bilanciare la delicata rimozione organica con la densificazione ad alta intensità. L'apparecchiatura deve prima garantire l'integrità strutturale decomponendo lentamente il legante PVB prima di applicare il calore intenso necessario per guidare la diffusione allo stato solido e stabilire le proprietà antiferroelettriche del materiale.

Fase 1: La Funzione di Sbavatura (550 °C)

Decomposizione Controllata dei Leganti Organici

La funzione principale del forno in questa fase è la decomposizione termica del polivinilbutirrale (PVB). Questo legante organico è stato originariamente introdotto durante il processo di stampaggio per fornire forma e coesione alla polvere ceramica grezza.

A 550 °C, il forno mantiene un ambiente termico specifico che consente al PVB di decomporsi in gas volatili. Questa temperatura è scelta con cura per garantire la completa rimozione del materiale organico prima che vengano raggiunte temperature più elevate.

Prevenzione dei Difetti Strutturali

Il ruolo del forno va oltre il semplice riscaldamento; deve facilitare un tasso di rimozione lento e controllato. Se la temperatura sale troppo rapidamente o fluttua, la rapida espansione dei gas in uscita può causare un accumulo di pressione interna.

Mantenendo un controllo preciso a 550 °C, il forno previene la formazione di crepe e bolle nel corpo ceramico. Ciò garantisce che il componente mantenga la sua forma netta e l'integrità strutturale prima della fase di sinterizzazione.

Fase 2: La Funzione di Sinterizzazione (1220 °C)

Guida alla Diffusione allo Stato Solido

Una volta rimosso il legante, il forno aumenta la temperatura fino a 1220 °C per avviare la diffusione allo stato solido. A questa temperatura elevata, gli atomi all'interno della polvere ceramica acquisiscono sufficiente energia termica per muoversi e legarsi alle particelle vicine.

Il forno a muffola fornisce il mantenimento costante ad alta temperatura richiesto affinché questi movimenti atomici avvengano in modo efficiente. Questa diffusione è il meccanismo fondamentale che trasforma la polvere sciolta in un oggetto solido.

Migrazione dei Bordi dei Grani e Densificazione

Il forno facilita la migrazione dei bordi dei grani, un processo in cui i singoli cristalli crescono e i pori tra le particelle vengono eliminati. Ciò porta alla densificazione della ceramica, aumentandone significativamente la resistenza meccanica e riducendo la porosità.

Senza mantenere questa temperatura specifica, il materiale rimarrebbe poroso e strutturalmente debole.

Formazione della Fase Antiferroelettrica

Oltre alla densificazione fisica, l'ambiente a 1220 °C guida le modifiche chimiche e cristallografiche necessarie per formare la fase antiferroelettrica. Questa è la proprietà funzionale critica delle ceramiche PLxZSH.

Il forno assicura che il materiale raggiunga lo stato termodinamico richiesto per stabilizzare questa fase specifica, che detta le prestazioni elettriche finali del componente.

Comprensione dei Compromessi del Processo

Tempo vs. Integrità a 550 °C

Esiste un compromesso critico tra velocità di processo e resa durante la fase di sbavatura. Sebbene un forno possa riscaldare rapidamente, affrettare la rampa a 550 °C aumenta significativamente il rischio di fallimento catastrofico dovuto all'espansione dei gas.

Gli operatori devono dare priorità a un profilo lento e costante rispetto alla velocità di produzione per evitare di "esplodere" essenzialmente il legante dalla matrice ceramica.

Precisione della Temperatura a 1220 °C

Nella fase di sinterizzazione, il compromesso coinvolge il consumo di energia rispetto alla qualità del materiale. Mantenere 1220 °C richiede energia significativa, ma anche deviazioni minime possono impedire la completa densificazione o la formazione della fase.

Se il forno non riesce a mantenere questa temperatura in modo uniforme, la ceramica potrebbe subire una diffusione incompleta, con conseguenti scarse proprietà elettriche e minore densità.

Ottenere Proprietà Ottimali del Materiale

Per massimizzare le prestazioni delle ceramiche PLxZSH, è necessario allineare le capacità del forno con i vostri specifici obiettivi di processo:

- Se la vostra priorità è l'integrità strutturale: Dare priorità alla precisione della velocità di rampa fino a 550 °C per garantire la rimozione del legante PVB senza indurre micro-crepe.

- Se la vostra priorità sono le prestazioni elettriche: Assicurarsi che il forno possa mantenere un mantenimento stabile e uniforme a 1220 °C per garantire la completa densificazione e la corretta formazione della fase antiferroelettrica.

Aderendo rigorosamente a queste pietre miliari termiche, trasformerete un fragile compatto di polvere in una ceramica funzionale robusta e ad alte prestazioni.

Tabella Riassuntiva:

| Fase del Processo | Temperatura | Funzione Primaria | Risultato Chiave del Materiale |

|---|---|---|---|

| Sbavatura | 550 °C | Decomposizione dei leganti PVB | Prevenzione di crepe e bolle |

| Sinterizzazione | 1220 °C | Diffusione allo stato solido e densificazione | Formazione della fase antiferroelettrica |

Elevate il Vostro Processo Ceramico con la Precisione KINTEK

Ottenere il perfetto equilibrio tra sbavatura a 550 °C e sinterizzazione a 1220 °C richiede una stabilità termica di livello mondiale. KINTEK fornisce soluzioni avanzate ad alta temperatura, inclusi sistemi a muffola, a tubo, rotativi e sottovuoto, progettati per fornire le velocità di rampa precise e la distribuzione uniforme del calore essenziali per le prestazioni delle ceramiche PLxZSH.

Perché scegliere KINTEK?

- Ricerca e Sviluppo Esperti: Profili termici personalizzati per prevenire difetti strutturali durante la rimozione organica.

- Sinterizzazione ad Alta Intensità: Ambienti affidabili a 1200°C+ per la massima densificazione del materiale.

- Soluzioni Su Misura: Forni completamente personalizzabili progettati per le vostre esigenze uniche di laboratorio o di produzione.

Pronti a ottimizzare le vostre proprietà del materiale? Contatta KINTEK oggi stesso per una consulenza e lascia che il nostro team tecnico ti aiuti a ottenere risultati di trattamento termico superiori.

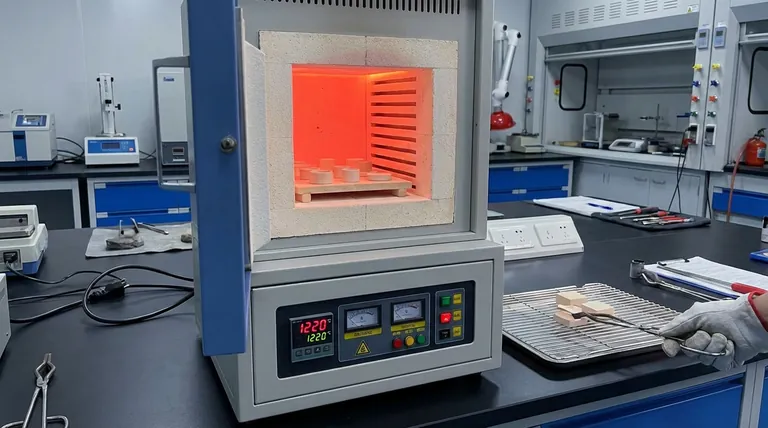

Guida Visiva

Riferimenti

- Yongxiao Zhou, Jun Chen. Design of antiferroelectric polarization configuration for ultrahigh capacitive energy storage via increasing entropy. DOI: 10.1038/s41467-025-56194-1

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché i forni a crogiolo possono essere inefficienti? Alti costi operativi dovuti alla bassa efficienza termica

- Perché è necessario un forno di riscaldamento per la permanenza termica prima dell'estrusione a caldo? Ottimizzare il flusso e la densità del materiale

- Quali sono alcuni usi comuni dei forni a muffola? Essenziali per l'analisi, il trattamento termico e la sintesi dei materiali

- Quale intervallo di temperatura può raggiungere una fornace a muffola? Sblocca il calore preciso per le tue esigenze di laboratorio

- Quali sono i vantaggi dell'utilizzo di un forno a muffola a microonde? Preparazione del carbone attivo più rapida e di qualità superiore

- Quali fattori considerare quando si acquista un forno elettrico a muffola? Garantire prestazioni ottimali per il vostro laboratorio

- Come viene utilizzato un forno a muffola da laboratorio per i catalizzatori di fosfomolibdato metallico? Ottenere una stabilizzazione termica precisa

- Come si confronta la sinterizzazione a plasma di scintilla (SPS) con la sinterizzazione tradizionale in forno muffola? Ottenere ceramiche a grana fine