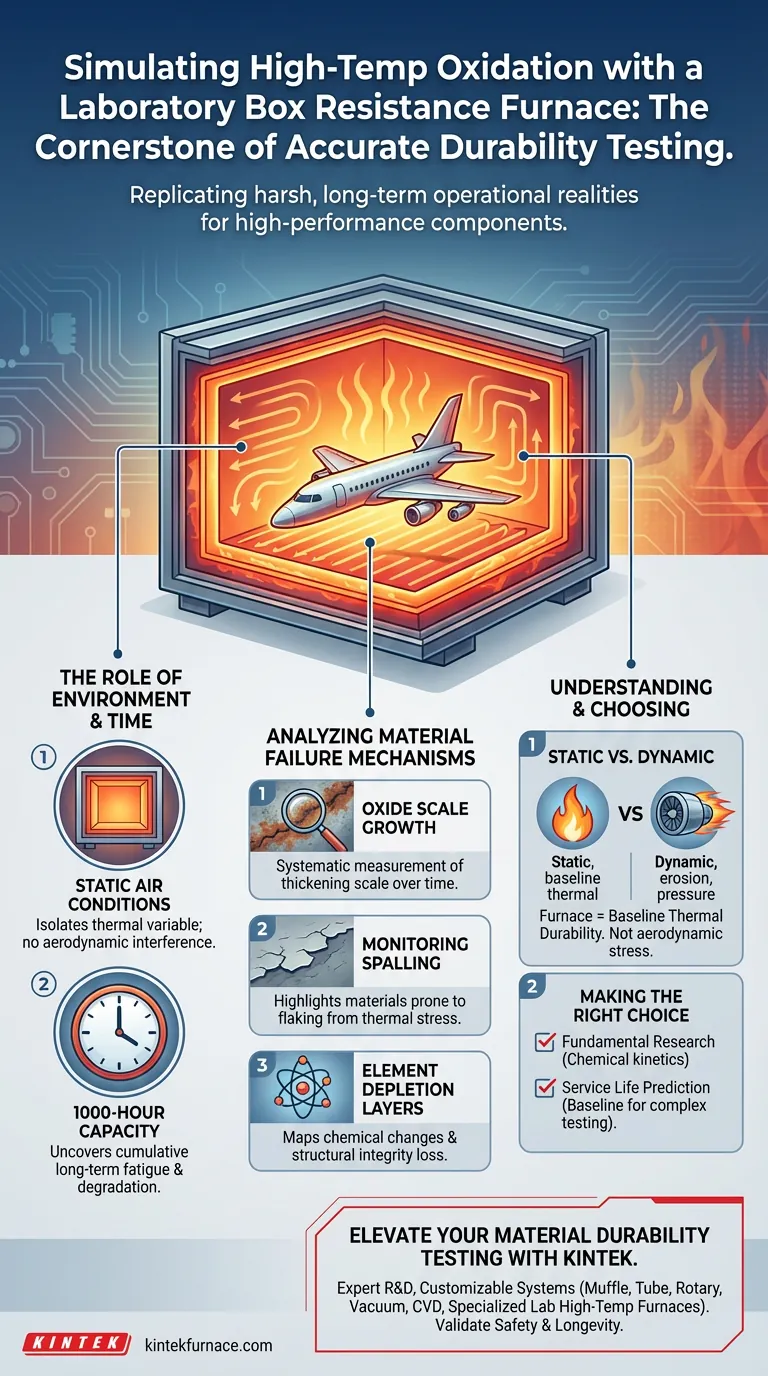

Un forno a resistenza a scatola da laboratorio è la pietra angolare di un test accurato di durabilità ad alta temperatura. Fornisce un ambiente di aria statica, stabile e rigorosamente controllato che imita le dure realtà operative dei componenti ad alte prestazioni, come le parti dei motori aeronautici. Mantenendo temperature costanti per durate fino a 1000 ore, consente agli ingegneri di osservare processi di degrado a lenta azione che i test a breve termine non riuscirebbero a cogliere.

Facilitando l'esposizione a lungo termine a temperatura costante, questa apparecchiatura trasforma dati astratti sui materiali in prove concrete riguardanti la crescita dell'ossido e l'integrità strutturale, consentendo previsioni precise sul guasto dei componenti.

Il Ruolo dell'Ambiente e del Tempo

Replicare le Condizioni di Aria Statica

La funzione principale del forno a resistenza a scatola è creare un ambiente di "aria statica". A differenza dei test dinamici che introducono un flusso d'aria ad alta velocità, questo forno isola la variabile dell'esposizione termica.

Questa stabilità consente ai ricercatori di concentrarsi esclusivamente su come il materiale reagisce al calore in un'atmosfera ossigenata senza l'interferenza delle forze aerodinamiche.

La Necessità di Test di Lunga Durata

Il guasto dei materiali nei motori ad alte prestazioni raramente avviene istantaneamente; è un processo cumulativo. Il forno è progettato per sostenere operazioni fino a 1000 ore.

Questa durata prolungata è fondamentale per scoprire schemi di fatica e degrado a lungo termine. Colma il divario tra le proprietà teoriche dei materiali e l'aspettativa di vita effettiva in servizio.

Analisi dei Meccanismi di Guasto dei Materiali

Indagare sulla Crescita della Scaglia di Ossido

Le alte temperature causano la reazione dei materiali con l'ossigeno, formando una scaglia di ossido sulla superficie. Il forno consente la misurazione sistematica di come questa scaglia si ispessisce nel tempo.

Comprendere la velocità di crescita di questa scaglia è vitale per determinare quando un componente perderà la sua tolleranza dimensionale o la sua conducibilità termica.

Monitorare le Tendenze allo Spalling

Lo "spalling" si verifica quando gli strati protettivi o ossidati di un materiale si sfaldano a causa dello stress termico. L'ambiente a temperatura costante evidenzia i materiali che sono inclini a questo specifico tipo di guasto meccanico.

Identificando precocemente le tendenze allo spalling, gli ingegneri possono prevedere la probabilità di generazione di detriti all'interno di sistemi motore sensibili.

Tracciare gli Strati di Esaurimento Elementare

Nel tempo, il calore elevato fa sì che specifici elementi all'interno di una lega si diffondano o evaporino, alterando la composizione chimica del materiale. Questo crea "strati di esaurimento" dove il materiale diventa più debole.

Il forno facilita l'evoluzione di questi strati, consentendo agli scienziati di mappare esattamente quando e come il materiale perde la sua integrità strutturale.

Comprendere i Compromessi

Simulazione Statica vs. Dinamica

Sebbene essenziale per l'analisi chimica e termica, è importante riconoscere i limiti di un ambiente di "aria statica".

Questo forno simula il calore e l'ossidazione, ma non replica l'erosione ad alta velocità o le pressioni meccaniche presenti in un motore aeronautico attivo. Pertanto, i dati derivati qui dovrebbero essere considerati come una base per la durabilità termica, piuttosto che una simulazione completa dello stress aerodinamico.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando progetti il tuo protocollo di test, considera esattamente quale modalità di guasto stai cercando di isolare.

- Se il tuo obiettivo principale è la Ricerca Fondamentale sui Materiali: Utilizza questo forno per definire la cinetica chimica della crescita della scaglia di ossido e dell'esaurimento elementare senza interferenze meccaniche.

- Se il tuo obiettivo principale è la Previsione della Vita Utile: Utilizza la capacità di esposizione di 1000 ore per stabilire una base di durabilità prima di passare a test su banco più complessi e dinamici.

Il forno a resistenza a scatola da laboratorio fornisce la base isolata ad alto calore necessaria per convalidare la sicurezza e la longevità dei componenti aerospaziali critici.

Tabella Riassuntiva:

| Caratteristica | Beneficio nei Test di Ossidazione |

|---|---|

| Ambiente di Aria Statica | Isola le reazioni termiche/chimiche dall'interferenza aerodinamica. |

| Capacità di 1000 Ore | Cattura il degrado e la fatica a lungo termine mancanti nei test a breve termine. |

| Analisi della Scaglia di Ossido | Facilita la misurazione precisa delle velocità di crescita e delle tendenze allo spalling. |

| Esaurimento Elementare | Consente la mappatura dei cambiamenti chimici e della perdita di integrità strutturale. |

Migliora i Tuoi Test di Durabilità dei Materiali con KINTEK

La modellazione precisa dell'ossidazione richiede attrezzature in grado di resistere ai rigori dell'esposizione a lungo termine ad alta temperatura. Noi di KINTEK forniamo a ricercatori e produttori soluzioni di laboratorio ad alte prestazioni progettate per accuratezza e durata.

Il Nostro Valore per Te: Supportati da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni da laboratorio ad alta temperatura specializzati. Tutti i nostri sistemi sono completamente personalizzabili per soddisfare i tuoi requisiti di simulazione unici, garantendo che i tuoi componenti aerospaziali o industriali siano convalidati per sicurezza e longevità.

Pronto a trasformare dati astratti sui materiali in concreti approfondimenti sulle prestazioni? Contattaci oggi per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- J. W. X. Wo, H.J. Stone. The Effect of Nb, Ta, and Ti on the Oxidation of a New Polycrystalline Ni-Based Superalloy. DOI: 10.1007/s11085-023-10218-7

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Come vengono utilizzati i forni a resistenza di tipo a scatola nello sviluppo di materiali compositi? Essenziali per un trattamento termico preciso

- Qual è lo scopo del processo di sinterizzazione in forno a muffola per substrati di ossido di manganese? Ottenere resistenza industriale

- Quali settori richiedono ancora progetti di forni a muffola tradizionali basati su storte? Essenziali per l'integrità atmosferica ad alta temperatura

- Cosa rende i forni a muffola adatti per le istituzioni scolastiche? Strumenti sicuri ed economici per i laboratori studenteschi

- In che modo i forni a muffola contribuiscono all'efficienza energetica? Scopri la gestione avanzata del calore per i laboratori

- Quali sono le applicazioni ambientali dei forni a resistenza a scatola? Trasformare i rifiuti pericolosi in modo sicuro

- Cos'è un forno a muffola? Ottieni una lavorazione ad alta temperatura pura e controllata

- Quale ruolo svolge una muffola nella calcinazione dei catalizzatori metallici? Ottimizzare stabilità termica e reattività