Un sistema di reazione catalitica di laboratorio in fase gassosa funziona come uno strumento di verifica ad alta fedeltà progettato per valutare le prestazioni effettive dei nanocompositi carbonio-metallo in un ambiente controllato. Utilizzando un reattore a tubo di quarzo e controlli termici precisi, il sistema espone il materiale ai gas reagenti per determinarne l'efficacia nel guidare trasformazioni chimiche, come la decomposizione dell'ammoniaca in idrogeno.

Il valore fondamentale di questo sistema risiede nella sua capacità di simulare un ambiente industriale di sintesi chimica elettrificata. Va oltre le proprietà teoriche dei materiali per fornire dati empirici in tempo reale su come un composito si comporta in condizioni operative.

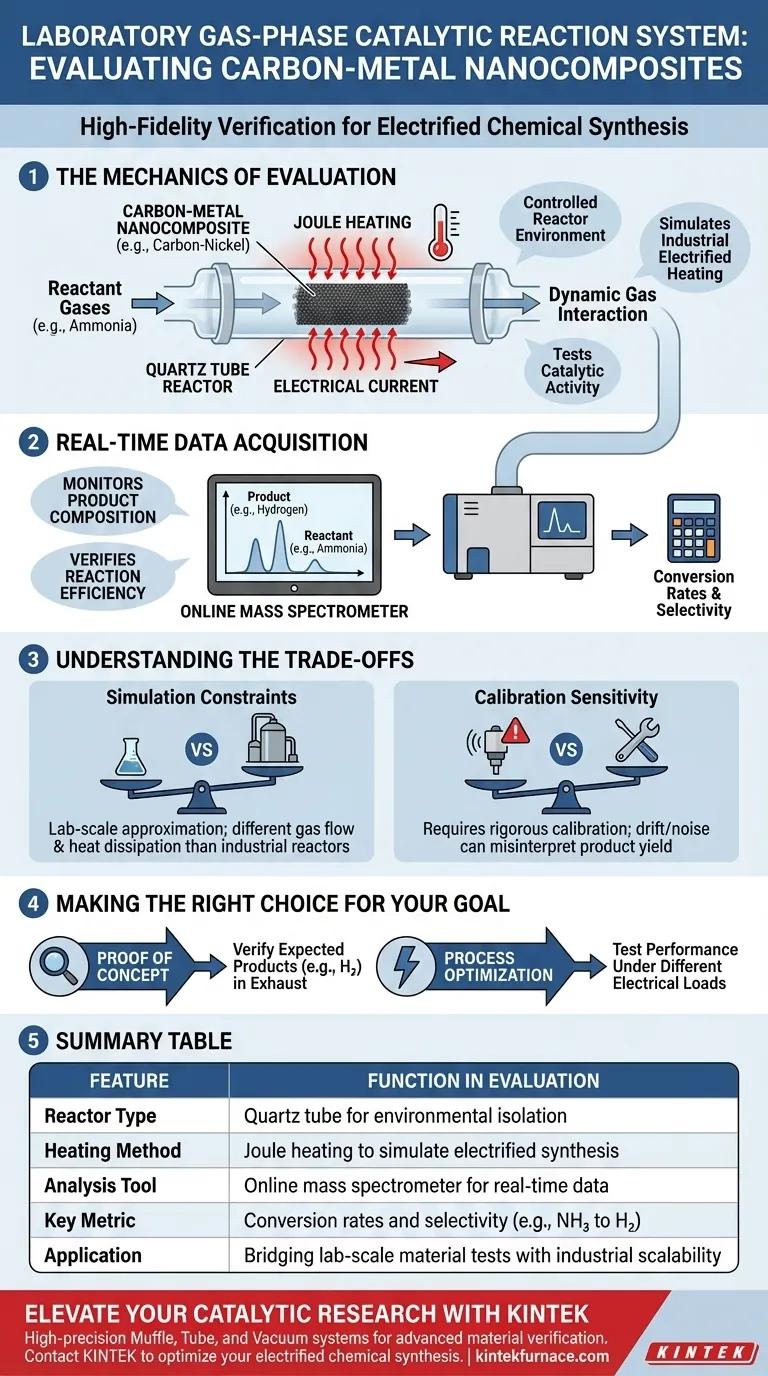

La meccanica della valutazione

Creazione di un ambiente di reattore controllato

La base del sistema è un reattore a tubo di quarzo. Questo componente isola il nanocomposito carbonio-metallo (come carbonio-nichel) dall'ambiente esterno.

Questo isolamento garantisce che qualsiasi cambiamento chimico osservato sia esclusivamente il risultato dell'interazione tra il catalizzatore e i gas reagenti.

Simulazione del riscaldamento elettrificato

Per imitare i moderni processi industriali, il sistema impiega il riscaldamento Joule. Invece di riscaldare il reattore dall'esterno, una corrente elettrica viene fatta passare attraverso il materiale composito stesso.

Ciò genera calore direttamente all'interno del catalizzatore. Il monitoraggio termico ad alta precisione viene utilizzato contemporaneamente per garantire che il materiale raggiunga e mantenga le esatte temperature richieste per la reazione.

Interazione dinamica dei gas

I gas reagenti, in particolare l'ammoniaca in questo contesto, vengono fatti passare sul composito riscaldato.

Questo flusso testa l'attività catalitica del materiale, ovvero la sua capacità di rompere legami chimici e facilitare le reazioni sotto stress termico.

Acquisizione dati in tempo reale

Monitoraggio della composizione del prodotto

Una caratteristica fondamentale di questo sistema è la sua integrazione con uno spettrometro di massa online.

Questo dispositivo campiona continuamente il gas in uscita dal reattore. Fornisce un feedback immediato sulle specie chimiche presenti.

Verifica dell'efficienza della reazione

Analizzando il gas in uscita, i ricercatori possono confermare se il prodotto desiderato (ad esempio, idrogeno) viene prodotto.

Ciò consente la quantificazione dei tassi di conversione e della selettività, determinando se il nanocomposito è un candidato valido per applicazioni su larga scala.

Comprensione dei compromessi

Vincoli di simulazione

Sebbene questo sistema simuli efficacemente la sintesi chimica elettrificata, rimane un'approssimazione su scala di laboratorio.

Fattori come la dinamica del flusso di gas e la dissipazione del calore in un piccolo tubo di quarzo possono differire in modo significativo da quelli di un reattore industriale di grandi dimensioni.

Sensibilità della calibrazione

La dipendenza dalla spettrometria di massa online introduce la necessità di una calibrazione rigorosa.

La deriva del sensore o il rumore di fondo possono portare a un'interpretazione errata della resa del prodotto, richiedendo una vigilanza costante durante la sperimentazione.

Fare la scelta giusta per il tuo obiettivo

Per ottenere il massimo da un sistema di reazione catalitica in fase gassosa, allinea il tuo protocollo di test con i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la prova di concetto: Utilizza lo spettrometro di massa online per verificare rigorosamente che i prodotti specifici attesi (come l'idrogeno) appaiano nel flusso di scarico.

- Se il tuo obiettivo principale è l'ottimizzazione del processo: Sfrutta la capacità di riscaldamento Joule per testare come il materiale si comporta sotto diversi carichi elettrici, simulando vari input energetici industriali.

Questo sistema colma efficacemente il divario tra la sintesi dei materiali e la fattibile applicazione industriale.

Tabella riassuntiva:

| Caratteristica | Funzione nella valutazione |

|---|---|

| Tipo di reattore | Reattore a tubo di quarzo per l'isolamento ambientale |

| Metodo di riscaldamento | Riscaldamento Joule per simulare la sintesi industriale elettrificata |

| Strumento di analisi | Spettrometro di massa online per la composizione del gas in tempo reale |

| Metrica chiave | Tassi di conversione e selettività (ad esempio, ammoniaca in idrogeno) |

| Applicazione | Colmare i test sui materiali su scala di laboratorio con la scalabilità industriale |

Eleva la tua ricerca catalitica con KINTEK

Passa dalla progettazione teorica dei materiali alle prestazioni industriali comprovate. KINTEK fornisce sistemi Muffle, Tube e Vacuum ad alta precisione, specificamente progettati per la sintesi chimica avanzata e la verifica dei materiali. Supportati da R&S e produzione esperte, i nostri sistemi, inclusi forni CVD e ad alta temperatura personalizzabili, sono progettati per soddisfare le rigorose esigenze dei test sui nanocompositi carbonio-metallo.

Pronto a ottimizzare la tua sintesi chimica elettrificata? Contatta KINTEK oggi stesso per discutere come le nostre soluzioni di laboratorio personalizzabili possono fornire i dati empirici di cui hai bisogno per la tua prossima svolta.

Guida Visiva

Riferimenti

- Paul N. Smith, Zhe Qiang. Transformative 3D Printing of Carbon‐metal Nanocomposites as Catalytic Joule Heaters for Enhanced Ammonia Decomposition. DOI: 10.1002/advs.202413149

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché viene utilizzato l'HR-TEM dopo un trattamento termico ad alta temperatura? Visualizzare l'evoluzione strutturale e l'integrità del materiale.

- Perché il processo di tempra ad acqua è necessario per le leghe ad alta entropia? Padronanza della purezza di fase e dell'integrità microstrutturale

- Qual è la funzione di un forno di essiccazione industriale nel pretrattamento dei rifiuti di PET? Ottimizza la tua produzione di carbone attivo

- Qual è la funzione dell'iniezione di acqua nella modifica termica del legno? Sbloccare stabilità e idrofobicità superiori

- Come funziona un sistema di riscaldamento a camicia di olio minerale circolante? Garantire precisione nella modifica termica del legno

- Perché la dispersione di colata deve essere trattata in un forno di essiccazione a 100°C? Garantire una morfologia perfetta del film

- Come influisce il trattamento termico dell'acciaio per utensili NC6 (1.2063) sulle sue prestazioni? Ottimizzazione chiave degli utensili SPIF

- Qual è lo scopo di un sistema di allarme di sicurezza in MDR? Garantire l'integrità del reattore e la sicurezza del laboratorio