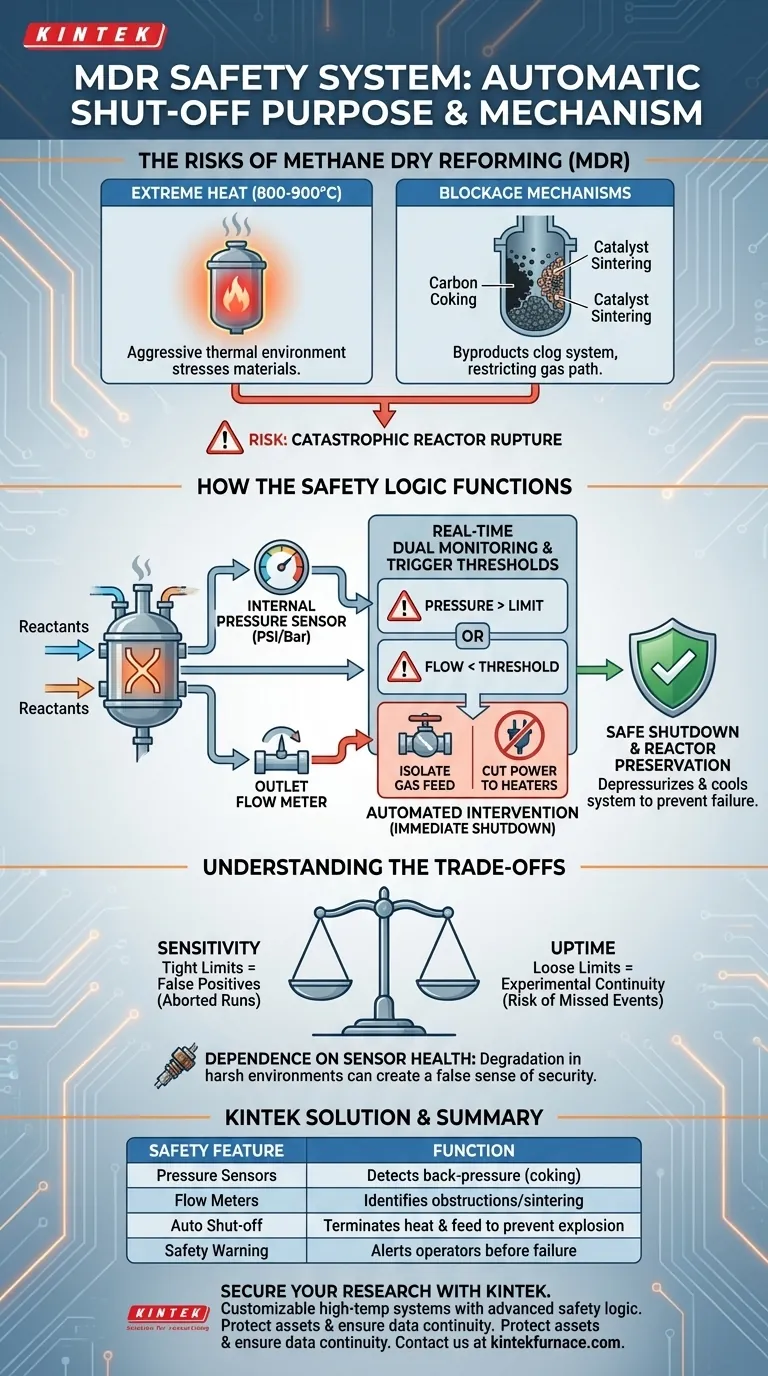

Lo scopo principale di un sistema di spegnimento automatico nel Reforming a Secco del Metano (MDR) è fungere da meccanismo di sicurezza contro la rottura catastrofica del reattore causata da ostruzioni interne. Monitorando rigorosamente i limiti di pressione e le portate, il sistema rileva i primi segnali di ostruzione - spesso causati dall'accumulo di carbonio - e interrompe immediatamente la reazione interrompendo l'apporto di calore e gas per preservare l'apparecchiatura.

Il Reforming a Secco del Metano opera a temperature estreme dove le ostruzioni interne rappresentano un rischio persistente. Un sistema di sicurezza automatizzato fornisce la velocità di risposta necessaria per neutralizzare la reazione prima che l'accumulo di pressione distrugga il reattore o metta in pericolo l'ambiente di laboratorio.

I Rischi Unici del Reforming a Secco del Metano

Temperature Operative Estreme

Le reazioni MDR richiedono un ambiente termico aggressivo, operando tipicamente tra 800 °C e 900 °C.

A queste temperature, l'integrità strutturale dei materiali del reattore è già sottoposta a uno stress significativo. Ciò rende il margine di errore per quanto riguarda il contenimento della pressione molto più ridotto rispetto ai processi a bassa temperatura.

Il Meccanismo di Ostruzione

La natura chimica dell'MDR porta frequentemente a sottoprodotti fisici che possono ostruire il sistema.

I due principali colpevoli sono la deposizione di carbonio (spesso chiamata cokizzazione) e il sinterizzazione del catalizzatore. Man mano che questi materiali si accumulano o si fondono, restringono il percorso del gas, trasformando il reattore in un potenziale recipiente a pressione.

Come Funziona la Logica di Sicurezza

Monitoraggio Duale in Tempo Reale

I sistemi di sicurezza affidabili non si basano su un singolo punto dati. Al contrario, monitorano due variabili correlate: sensori di pressione interni e flussimetri di uscita.

Questo approccio a doppio input aiuta a verificare che un picco di pressione sia effettivamente dovuto a un'ostruzione (indicata da una contemporanea diminuzione del flusso) piuttosto che a un errore del sensore.

Le Soglie di Attivazione

Il sistema è programmato con rigorosi limiti operativi.

Una sequenza di emergenza viene avviata se la pressione interna supera un limite di sicurezza preimpostato o se il flusso di uscita scende al di sotto di una soglia minima. Queste deviazioni sono la firma di un'ostruzione in via di sviluppo.

Intervento Automatizzato

La velocità è fondamentale quando si ha a che fare con gas ad alta pressione a 900 °C.

Dopo aver rilevato una violazione della soglia, il sistema attiva uno spegnimento di emergenza immediato. Questa azione isola simultaneamente l'alimentazione del gas e interrompe l'alimentazione agli elementi riscaldanti, depressurizzando e raffreddando rapidamente il sistema per prevenire guasti.

Comprendere i Compromessi

Sensibilità vs. Tempo di Attività

Esiste un compromesso intrinseco tra sicurezza e continuità sperimentale.

Se le soglie di sicurezza sono impostate troppo strette, il sistema potrebbe attivare falsi positivi a causa di fluttuazioni minori e non critiche. Ciò si traduce in esecuzioni interrotte, reagenti sprecati e dati persi.

Dipendenza dallo Stato dei Sensori

Il sistema di sicurezza è affidabile solo quanto i suoi sensori.

In ambienti MDR difficili, i sensori possono degradarsi o ricoprirsi di carbonio. Se un sensore si guasta o deriva, il sistema automatizzato potrebbe non riuscire a rilevare un'emergenza reale, creando un falso senso di sicurezza per l'operatore.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando configuri i tuoi parametri di sicurezza, allineali alle tue priorità operative specifiche:

- Se la tua priorità principale è la Protezione degli Asset: Imposta i limiti di interruzione della pressione ben al di sotto della valutazione massima del reattore per prevenire l'affaticamento da stress cumulativo del recipiente.

- Se la tua priorità principale è la Continuità dei Dati: Utilizza flussimetri ad alta precisione e trigger a ritardo (ad esempio, la pressione deve rimanere alta per 5 secondi) per filtrare il rumore transitorio ed evitare arresti non necessari.

L'integrazione di questo livello di difesa automatizzato è il metodo più efficace per garantire che l'instabilità chimica prevedibile dell'MDR non si traduca in distruzione fisica.

Tabella Riassuntiva:

| Funzionalità di Sicurezza | Parametro di Monitoraggio | Funzione nella Reazione MDR |

|---|---|---|

| Sensori di Pressione | PSI/Bar Interni | Rileva la contropressione dovuta alla deposizione di carbonio (cokizzazione). |

| Flussimetri | Flusso di Gas in Uscita | Identifica ostruzioni fisiche o sinterizzazione del catalizzatore. |

| Spegnimento Automatico | Alimentazione Elettrica e Gas | Interrompe immediatamente il calore e l'alimentazione per prevenire esplosioni. |

| Avviso di Sicurezza | Allarmi Visivi/Acustici | Notifica agli operatori le deviazioni prima di un guasto critico. |

Proteggi la Tua Ricerca ad Alta Temperatura con KINTEK

Non lasciare che l'accumulo di carbonio comprometta la sicurezza del tuo laboratorio. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alta precisione progettati per resistere ai rigori del Reforming a Secco del Metano. I nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili, dotati di monitoraggio avanzato della sicurezza e logica di spegnimento automatico su misura per le tue esigenze sperimentali uniche.

Pronto ad aggiornare la sicurezza del tuo reattore? Contattaci oggi stesso per consultare il nostro team di ingegneri." Form) e scopri come le nostre soluzioni di riscaldamento specializzate possono proteggere i tuoi beni e garantire la continuità dei dati.

Guida Visiva

Riferimenti

- Kyung Hee Oh, Ji Chan Park. Scalable Exsolution‐Derived E‐Ni/m‐MgAlO <sub>x</sub> Catalysts with Anti‐Sintering Stability for Methane Dry Reforming. DOI: 10.1002/smll.202508028

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quale gas inerte è comunemente usato in glovebox e linee Schlenk, e perché è preferito all'azoto in alcuni casi? Scopri la superiorità dell'Argon per esperimenti sensibili

- Perché una camera da laboratorio ambientale dotata di una finestra ottica è necessaria per la sintesi del carburo di afnio?

- Qual è lo scopo tecnico del processo di mulinatura per Ti12%Zr? Attivazione Meccanica e Legatura

- Qual è il ruolo delle apparecchiature di impregnazione sotto vuoto e pressione nella sintesi di Fe3O4? Master Ingegneria delle Fibre di Legno Magnetiche

- Perché utilizzare il 10% di monossido di carbonio nella pirolisi del liquore nero? Previene la volatilizzazione del sodio per una qualità del carbone superiore.

- Quali vantaggi tecnici offre l'attrezzatura per il riscaldamento Joule? Ottenere una sintesi di catalizzatori a singolo atomo ad alta efficienza

- Quale funzione svolge un forno ad alta temperatura nella decarbonizzazione delle nanopolveri di allumina? Garantire purezza e prestazioni

- Perché è necessario il gas argon ad alta purezza per la sintesi MTO? Garantire la stabilità nella catalisi organometallica del renio