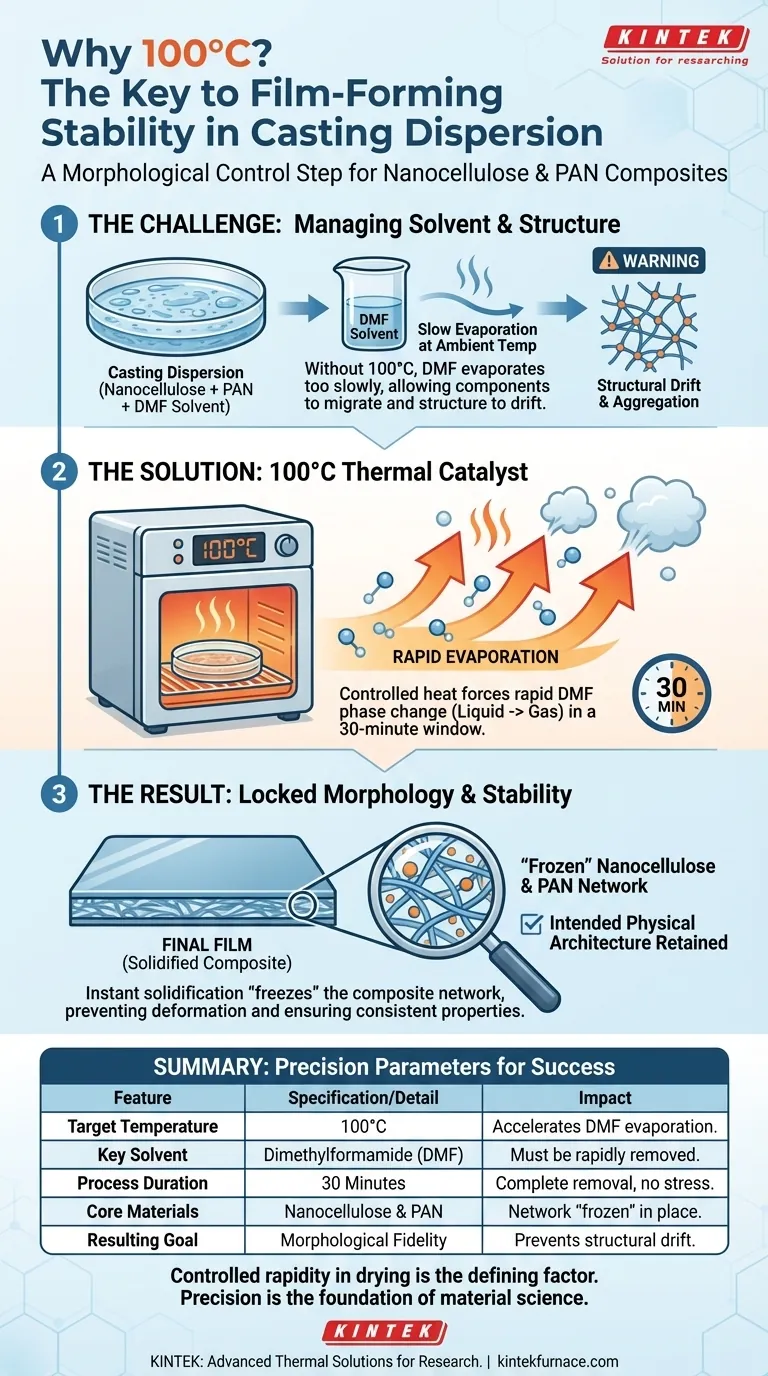

L'applicazione di calore controllato è il catalizzatore della stabilità strutturale. La dispersione di colata deve essere trattata in un forno di essiccazione a 100°C per forzare la rapida evaporazione del solvente organico, la dimetilformammide (DMF). Questa accelerazione termica provoca la rapida solidificazione del soluto, garantendo che il film finale mantenga l'architettura fisica specifica intesa per l'applicazione.

Concetto chiave Il trattamento a 100°C è una fase di controllo morfologico, non solo un metodo di essiccazione. Guidando rapidamente via il solvente DMF, si "blocca" efficacemente la rete composita di nanocellulosa e poliacrilonitrile (PAN) in posizione, prevenendo la deformazione strutturale che si verifica durante un'essiccazione lenta e a temperatura ambiente.

La meccanica dell'evaporazione del solvente

Superare le caratteristiche del solvente

Il processo si basa sulla rimozione della dimetilformammide (DMF), un solvente organico che deve essere evacuato efficientemente dalla miscela.

Mettere la capsula di Petri in un ambiente a 100°C fornisce il calore controllato necessario per accelerare il cambiamento di fase della DMF da liquido a gas.

Senza questa temperatura elevata, il solvente evaporerebbe troppo lentamente, lasciando la dispersione in stato liquido per un periodo prolungato.

Rapida solidificazione

L'obiettivo principale di questo ciclo termico di 30 minuti è far sì che il soluto solidifichi e si depositi istantaneamente in un film.

La velocità è una variabile critica qui; la transizione da dispersione a film solido deve avvenire rapidamente per catturare le proprietà del materiale.

Questa rapida deposizione impedisce ai componenti di depositarsi o separarsi, cosa che può accadere in ambienti a temperature più basse.

Conservazione della morfologia del materiale

Stabilizzazione della rete composita

Il film è composto da una complessa rete di nanocellulosa e poliacrilonitrile (PAN).

L'interazione tra questi due materiali determina le proprietà fisiche del film finale.

Il trattamento a 100°C garantisce che questa rete composita mantenga la sua morfologia fisica intesa durante tutto il processo di essiccazione.

Prevenzione della deriva strutturale

Se il solvente viene rimosso lentamente, la struttura interna del composito ha il tempo di spostarsi.

La rapida evaporazione blocca la disposizione specifica della nanocellulosa e del PAN in posizione.

Ciò garantisce che la struttura fisica formata nella dispersione si trasferisca accuratamente al film secco.

Comprensione dei compromessi

La conseguenza di basse temperature

Se la temperatura di essiccazione scende significativamente al di sotto dei 100°C, la velocità di evaporazione della DMF diminuisce.

Questo tempo di essiccazione prolungato consente ai componenti di nanocellulosa e PAN di migrare, potenzialmente portando all'aggregazione o alla perdita della struttura desiderata della rete.

La necessità di controllo del tempo

Sebbene il calore sia vitale, anche la durata è specifica; il riferimento cita una finestra di 30 minuti.

Questa durata è calcolata per garantire la completa rimozione del solvente senza sottoporre il film formato a stress termico non necessario dopo la scomparsa della DMF.

Fare la scelta giusta per il tuo obiettivo

Per replicare le proprietà desiderate del materiale, devi considerare la temperatura come uno strumento strutturale.

- Se il tuo obiettivo principale è la fedeltà morfologica: Mantieni un rigoroso ambiente a 100°C per "bloccare" immediatamente la rete di nanocellulosa e PAN dopo la colata.

- Se il tuo obiettivo principale è l'eliminazione del solvente: Assicurati che venga completato l'intero ciclo di 30 minuti per eliminare completamente la DMF, poiché il solvente residuo comprometterà lo stato solido del film.

La rapidità controllata nell'essiccazione è il fattore determinante tra un film composito di successo e un esperimento fallito.

Tabella riassuntiva:

| Caratteristica | Specifiche/Dettagli | Impatto sulla qualità del film |

|---|---|---|

| Temperatura target | 100°C | Accelera l'evaporazione del solvente DMF e il cambiamento di fase. |

| Solvente chiave | Dimetilformammide (DMF) | Deve essere rimosso rapidamente per prevenire la migrazione del soluto. |

| Durata del processo | 30 minuti | Garantisce la completa rimozione del solvente senza stress termico. |

| Materiali principali | Nanocellulosa e PAN | La rapida essiccazione "blocca" la rete composita in posizione. |

| Obiettivo risultante | Fedeltà morfologica | Previene la deriva strutturale, l'aggregazione e la deformazione. |

La precisione è il fondamento della scienza dei materiali. KINTEK fornisce le soluzioni termiche avanzate necessarie per ottenere una fedeltà morfologica perfetta nella tua ricerca. Supportati da R&S e produzione esperte, offriamo sistemi Muffola, Tubolari, Rotativi, Sottovuoto e CVD ad alte prestazioni, tutti completamente personalizzabili per le tue esigenze di laboratorio uniche. Sia che tu stia stabilizzando compositi di nanocellulosa o ottimizzando l'evaporazione del solvente, i nostri forni ad alta temperatura garantiscono risultati coerenti ogni volta. Contatta KINTEK oggi stesso per discutere delle tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Suman, Bharat Bajaj. Low-Temperature Carbonization of Phosphorus-Doped Nanocellulose for Carbon Nanofiber Film Fabrication. DOI: 10.1007/s11837-024-07098-w

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1200℃ per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

Domande frequenti

- Qual è lo scopo dell'utilizzo di cilindri di azoto e flussimetri? Garantire un recupero superiore della fibra di carbonio

- Perché è necessaria un'apparecchiatura di riscaldamento a temperatura costante ad alta precisione quando si prepara il composito di acciaio inossidabile 17-4 PH?

- Come facilita un sistema di filatura a fusione a rullo singolo le leghe amorfe a base di Fe? Raggiungere un raffreddamento rapido di precisione

- Perché è necessario un controllo preciso della temperatura per l'essiccazione delle materie prime di noccioli di prugna? Migliorare la qualità e la macinazione del biochar

- Quali sono i vantaggi dell'utilizzo di forni di sinterizzazione da laboratorio multistadio? Garantire la metallurgia delle polveri priva di difetti

- In che modo un forno industriale da banco migliora l'efficienza? Aumentare il risparmio energetico e l'uso dello spazio

- Qual è l'obiettivo primario del processo di utilizzo di un forno elettrico negli esperimenti sul vetro? Analisi dello stress e del trasferimento di calore

- Quali sono i vantaggi del brasatura TLP assistita da corrente elettrica? Massimizzare l'efficienza per l'unione dell'Inconel 718