In sintesi, la brasatura sotto vuoto è considerata un processo pulito perché si svolge in un ambiente a vuoto controllato. Rimuovendo l'atmosfera, in particolare l'ossigeno, il processo impedisce la formazione di ossidi sulle superfici metalliche durante il riscaldamento. Questa eliminazione dell'ossidazione significa che non sono necessari agenti chimici di pulizia, noti come flussanti, con conseguente giunzione priva di residui e contaminazioni.

La ragione fondamentale per cui la brasatura sotto vuoto è eccezionalmente pulita è che impedisce alla contaminazione di formarsi, piuttosto che fare affidamento su agenti chimici per rimuoverla. Questa protezione intrinseca si traduce in giunzioni e parti finite più forti e pure che sono spesso pronte per l'uso senza post-lavorazione.

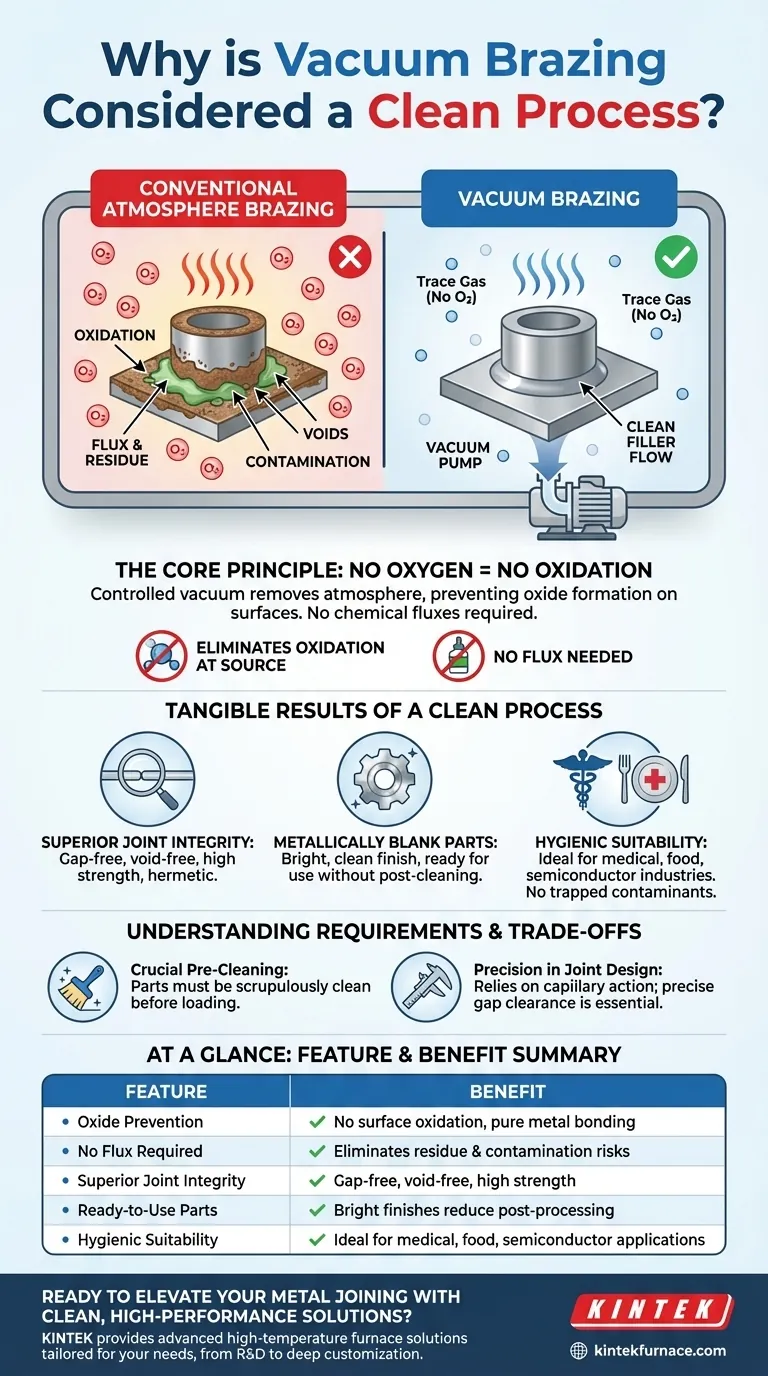

Il principio fondamentale: come il vuoto crea pulizia

Per capire perché la brasatura sotto vuoto è così efficace, è essenziale esaminare come il vuoto cambi fondamentalmente l'ambiente di giunzione. Alle alte temperature richieste per la brasatura, i metalli sono altamente reattivi.

Eliminare l'ossidazione alla fonte

In un'atmosfera normale, il riscaldamento del metallo ne provoca la rapida reazione con l'ossigeno, formando uno strato di ossidi sulla superficie. Questi strati di ossido agiscono come una barriera, impedendo al metallo d'apporto di bagnare e aderire correttamente ai materiali di base.

Un forno ad alto vuoto rimuove la stragrande maggioranza dei gas atmosferici, incluso l'ossigeno. Creando un ambiente con pressione eccezionalmente bassa, non ci sono abbastanza molecole di ossigeno presenti per creare ossidi, anche a temperature superiori a 1100°C.

Rimuovere la necessità del flussante

Nei metodi di brasatura convenzionali (come la brasatura a cannello o a induzione all'aria aperta), è necessario un flussante chimico. Il flussante è un agente aggressivo applicato alla giunzione per dissolvere gli ossidi esistenti e prevenirne la formazione durante il riscaldamento.

Il problema è che il flussante può rimanere intrappolato all'interno della giunzione, causando vuoti o futuri punti di corrosione. Inoltre, lascia dietro di sé un residuo vetroso che deve essere accuratamente rimosso dopo la brasatura. Poiché il vuoto previene naturalmente gli ossidi, il flussante è completamente superfluo nella brasatura sotto vuoto, eliminando completamente questi rischi.

I risultati tangibili di un processo pulito

Questo ambiente privo di flussante e privo di ossidi produce benefici tangibili che definiscono la qualità del prodotto finale. La pulizia non è solo estetica; è parte integrante delle prestazioni del pezzo.

Integrità superiore della giunzione

L'assenza di flussante e ossidi consente alla lega di brasatura fusa di fluire senza impedimenti nella giunzione tramite azione capillare. Ciò si traduce in giunzioni prive di spazi e prive di vuoti con forza eccezionale e tenuta ermetica.

Il processo offre anche un'eccellente uniformità della temperatura e cicli di raffreddamento lenti e controllati. Ciò riduce le sollecitazioni residue sull'assieme, preservando l'integrità strutturale del metallo e prevenendo distorsioni o crepe.

Parti metallicamente bianche e pronte all'uso

Le parti che escono da un forno a vuoto sono luminose, brillanti e metallicamente bianche. Non c'è residuo di flussante da pulire né scolorimento dovuto all'ossidazione.

In molti casi, i componenti sono pronti per l'uso immediato o per la fase successiva di assemblaggio, risparmiando tempo e costi significativi associati alle operazioni di pulizia post-brasatura.

Idoneità per applicazioni igieniche

La combinazione di una finitura pulita e giunzioni senza spazi vuoti rende la brasatura sotto vuoto il metodo preferito per i componenti nei settori medicale, alimentare e dei semiconduttori. Le giunzioni lisce e non porose non lasciano spazio all'intrappolamento di batteri o contaminanti, garantendo una superficie igienica e facilmente sterilizzabile.

Comprendere i compromessi e i requisiti

Sebbene i risultati siano immacolati, ottenerli richiede una preparazione meticolosa e un controllo del processo. La "pulizia" dell'output dipende direttamente dalla pulizia dell'input.

Il ruolo critico della pre-pulizia

La brasatura sotto vuoto mantiene la pulizia; non la crea. I componenti devono essere puliti scrupolosamente prima di essere assemblati e inseriti nel forno. Oli, grassi o altri contaminanti superficiali vaporizzeranno nel vuoto e potranno contaminare l'intero forno e i pezzi al suo interno.

Precisione nella progettazione della giunzione

Il processo si basa sull'azione capillare per attirare il metallo d'apporto nella giunzione. Ciò richiede un gioco di giunzione, o spazio di giunzione, molto preciso e costante, tipicamente tra 0,025 mm e 0,125 mm. Le deviazioni da questo possono portare a un riempimento incompleto della giunzione o a un legame debole.

Controllo rigoroso del processo e apparecchiature

Una brasatura sotto vuoto di successo richiede forni di alta qualità in grado di mantenere un vuoto spinto ad alte temperature. L'intero ciclo termico — dal riscaldamento, a un breve mantenimento alla temperatura di brasatura, al raffreddamento lento — deve essere controllato con precisione per garantire che le proprietà metallurgiche dell'assieme finale siano soddisfatte.

Prendere la decisione giusta per il tuo obiettivo

Decidere se la brasatura sotto vuoto è giusta per il tuo progetto dipende dal tuo obiettivo primario.

- Se il tuo obiettivo principale è la massima purezza o applicazioni igieniche: La brasatura sotto vuoto è la scelta ideale, poiché produce giunzioni prive di residui e senza spazi vuoti richieste dagli standard medicali o alimentari.

- Se il tuo obiettivo principale è la massima resistenza della giunzione e l'affidabilità: Le giunzioni prive di vuoti e a bassa sollecitazione create sottovuoto sono superiori per applicazioni critiche come l'aerospaziale e la difesa.

- Se il tuo obiettivo principale è l'efficienza della produzione ad alto volume: La brasatura sotto vuoto può essere molto efficiente, poiché processi come la tempra e il trattamento di invecchiamento possono spesso essere combinati in un unico ciclo di forno.

In definitiva, la brasatura sotto vuoto offre un livello di qualità e pulizia che è parte integrante del processo stesso, rendendola uno strumento potente per la produzione di componenti ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Prevenzione dell'ossidazione | Nessuna ossidazione superficiale, garantendo un legame metallico puro |

| Nessun flussante richiesto | Elimina i rischi di residui e contaminazioni |

| Integrità superiore della giunzione | Giunzioni prive di spazi e vuoti con elevata resistenza |

| Parti pronte all'uso | Finiture brillanti e lucide riducono la post-lavorazione |

| Idoneità igienica | Ideale per applicazioni medicali, alimentari e di semiconduttori |

Pronto a migliorare le tue giunzioni metalliche con soluzioni pulite e ad alte prestazioni? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, adattate alle tue esigenze. La nostra linea di prodotti — inclusi forni a Muffola, a Tubo, Rotativi, Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD — è potenziata da solide capacità di profonda personalizzazione per soddisfare con precisione le tue esigenze sperimentali uniche. Che tu operi nei settori aerospaziale, medicale o in altri settori ad alta purezza, la nostra esperienza nella brasatura sotto vuoto garantisce risultati superiori. Contattaci oggi per discutere come possiamo aiutarti a ottenere processi di brasatura impeccabili ed efficienti!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento