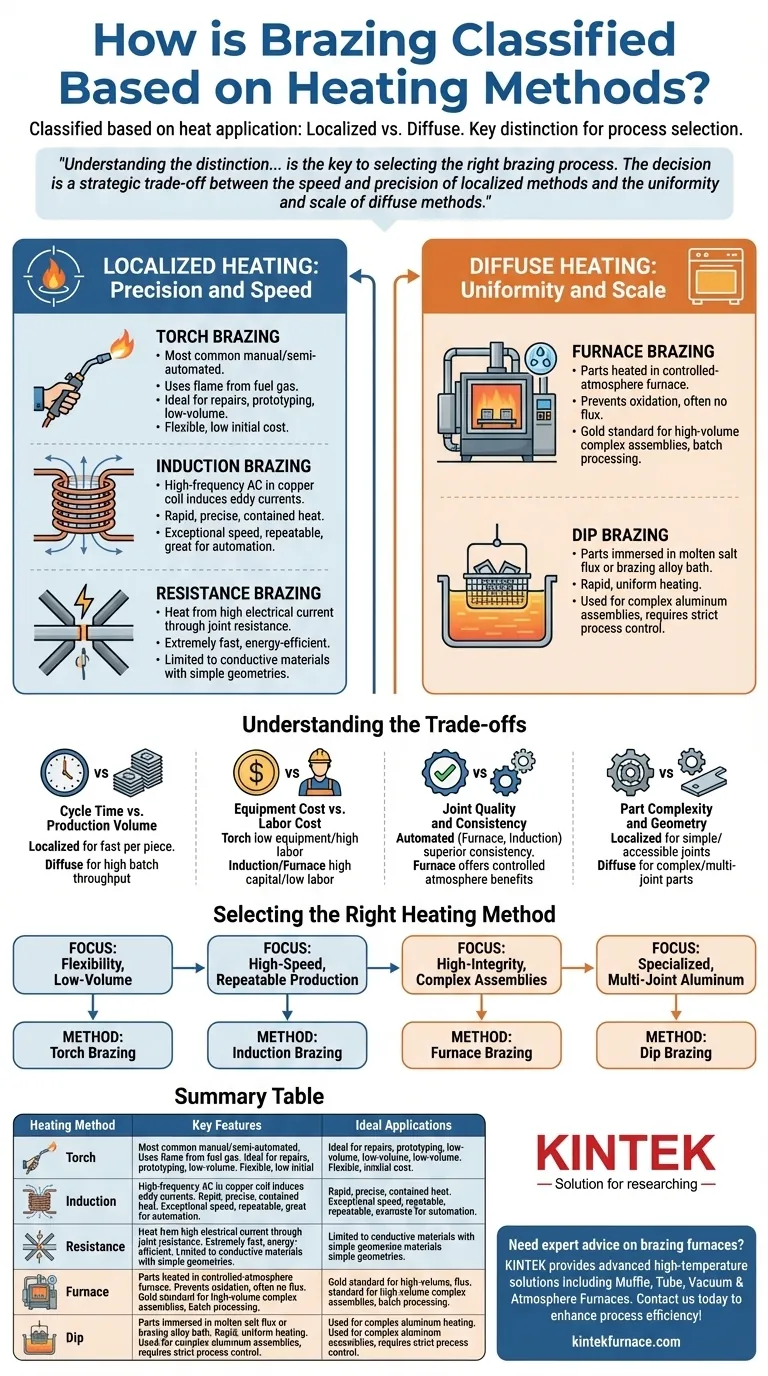

I processi di brasatura sono classificati in base a come il calore viene applicato all'assemblaggio. Le due categorie primarie sono il riscaldamento localizzato, che concentra l'energia solo nell'area del giunto, e il riscaldamento diffuso, dove l'intera parte o l'assemblaggio viene portato alla temperatura di brasatura. Questa scelta fondamentale tra un approccio focalizzato o olistico determina tutto, dalla velocità di produzione e il costo dell'attrezzatura alla qualità finale e all'integrità del giunto.

Comprendere la distinzione tra riscaldamento localizzato e diffuso è la chiave per selezionare il processo di brasatura giusto. La decisione è un compromesso strategico tra la velocità e la precisione dei metodi localizzati e l'uniformità e la scala dei metodi diffusi.

Riscaldamento Localizzato: Precisione e Velocità

I metodi di riscaldamento localizzato sono ideali per applicazioni in cui il calore deve essere applicato rapidamente e contenuto in un'area specifica. Questo previene danni da calore all'assemblaggio circostante e consente una lavorazione più rapida delle singole parti.

Brasatura a Fiamma

La brasatura a fiamma è il metodo manuale o semi-automatico più comune, che utilizza una fiamma da un gas combustibile (come acetilene o propano) miscelato con ossigeno o aria. È altamente versatile e richiede un investimento iniziale relativamente basso.

Il vantaggio principale della brasatura a fiamma è la sua flessibilità per riparazioni, prototipazione e produzione a basso volume. Tuttavia, la sua qualità dipende molto dall'abilità dell'operatore e esiste il rischio di riscaldamento incoerente o surriscaldamento localizzato.

Brasatura a Induzione

Questo metodo utilizza una corrente alternata ad alta frequenza fatta passare attraverso una bobina di rame progettata su misura. La bobina induce correnti parassite all'interno della parte, generando calore rapido, preciso e contenuto esattamente sulla linea del giunto.

La brasatura a induzione è molto apprezzata nella produzione ad alto volume per la sua eccezionale velocità e ripetibilità. Una volta impostata, produce risultati estremamente coerenti con un input minimo dell'operatore, rendendola perfetta per l'automazione.

Brasatura a Resistenza

La brasatura a resistenza genera calore facendo passare una corrente elettrica elevata attraverso l'area del giunto, utilizzando la resistenza naturale dei componenti per creare energia termica. Le parti sono tipicamente tenute tra due elettrodi.

Questo processo è estremamente veloce ed efficiente dal punto di vista energetico, ma è generalmente limitato all'unione di materiali conduttivi elettricamente con geometrie di giunto relativamente semplici e sovrapposte.

Riscaldamento Diffuso: Uniformità e Scala

I metodi di riscaldamento diffuso vengono utilizzati quando l'intero assemblaggio deve essere riscaldato uniformemente per evitare stress termici o quando la parte ha giunti multipli o complessi inaccessibili ai metodi localizzati.

Brasatura in Forno

Nella brasatura in forno, le parti vengono pre-assemblate con il metallo d'apporto posizionato sui giunti e quindi riscaldate in un forno ad atmosfera controllata. L'atmosfera protettiva (ad esempio, azoto, idrogeno o vuoto) previene l'ossidazione, eliminando spesso la necessità di flussante.

Questo metodo è lo standard di riferimento per la produzione ad alto volume di assemblaggi complessi, poiché può brasare centinaia o migliaia di giunti contemporaneamente. Produce parti pulite, robuste e distese della massima qualità.

Brasatura per Immersione

La brasatura per immersione comporta l'immersione delle parti pre-assemblate in un bagno di flussante di sale fuso o, meno comunemente, in un bagno della stessa lega di brasatura fusa. Il bagno fornisce un riscaldamento rapido e uniforme e funge da flussante per l'intero assemblaggio.

Questa tecnica è prevalentemente utilizzata per assemblaggi complessi in alluminio come gli scambiatori di calore, dove può unire molti giunti intricati e difficili da raggiungere contemporaneamente. Richiede un rigoroso controllo del processo per gestire il flussante corrosivo e garantire la pulizia delle parti.

Comprendere i Compromessi: Localizzato vs. Diffuso

La scelta tra queste due famiglie di processi implica il bilanciamento di priorità contrastanti di velocità, costo, qualità e complessità della parte.

Tempo di Ciclo vs. Volume di Produzione

I metodi localizzati come l'induzione offrono il tempo di ciclo più rapido per pezzo. Tuttavia, i metodi diffusi come la brasatura in forno offrono una maggiore produttività complessiva per grandi lotti, poiché migliaia di parti possono essere elaborate in un unico ciclo di forno.

Costo dell'Attrezzatura vs. Costo del Lavoro

La brasatura a fiamma ha un basso costo iniziale dell'attrezzatura ma un alto costo del lavoro ricorrente e una dipendenza da operatori qualificati. Al contrario, la brasatura a induzione e in forno richiedono un significativo investimento di capitale ma offrono bassi costi di lavoro e un alto potenziale di automazione.

Qualità e Consistenza del Giunto

I metodi diffusi e localizzati automatizzati (forno, induzione) forniscono una consistenza e ripetibilità superiori rispetto alla brasatura manuale a fiamma. La brasatura in forno aggiunge il significativo vantaggio di un'atmosfera controllata, che previene l'ossidazione e si traduce in giunti più puliti e robusti senza flussante.

Complessità e Geometria della Parte

I metodi localizzati sono i migliori per giunti semplici e accessibili su un assemblaggio più grande. I metodi diffusi sono l'unica opzione praticabile per parti con molti giunti, geometrie interne complesse o la necessità di minimizzare la distorsione termica sull'intero componente.

Selezione del Metodo di Riscaldamento Giusto per la Tua Applicazione

La tua scelta dovrebbe essere guidata dagli obiettivi specifici del tuo progetto e dall'ambiente di produzione.

- Se il tuo obiettivo principale è la flessibilità e il lavoro a basso volume: La brasatura a fiamma offre una versatilità ineguagliabile e bassi costi di configurazione per riparazioni e prototipi.

- Se il tuo obiettivo principale è la produzione ad alta velocità e ripetibile: La brasatura a induzione offre velocità e consistenza eccezionali per le linee di produzione automatizzate.

- Se il tuo obiettivo principale sono assemblaggi complessi e ad alta integrità: La brasatura in forno offre i risultati di massima qualità e senza stress per la produzione in batch.

- Se il tuo obiettivo principale sono componenti in alluminio specializzati e a più giunti: La brasatura per immersione è il metodo standard del settore per garantire una formazione completa e uniforme del giunto.

Abbinando il metodo di riscaldamento alle esigenze della parte e alla scala di produzione, puoi garantire un processo di unione affidabile, efficiente ed economico.

Tabella Riepilogativa:

| Metodo di Riscaldamento | Caratteristiche Chiave | Applicazioni Ideali |

|---|---|---|

| Brasatura a Fiamma | Manuale, flessibile, basso costo dell'attrezzatura | Riparazioni, prototipazione, produzione a basso volume |

| Brasatura a Induzione | Automatizzata, veloce, precisa, ripetibile | Produzione ad alto volume, automazione |

| Brasatura a Resistenza | Veloce, efficiente dal punto di vista energetico, limitata a materiali conduttivi | Geometrie di giunto semplici e sovrapposte |

| Brasatura in Forno | Riscaldamento uniforme, atmosfera controllata, giunti di alta qualità | Assemblaggi complessi, produzione in batch ad alto volume |

| Brasatura per Immersione | Riscaldamento per immersione, uniforme, a base di flussante | Assemblaggi in alluminio, giunti complessi e intricati multipli |

Hai bisogno di consigli esperti sulla selezione del giusto forno per brasatura per il tuo laboratorio? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Con forti capacità di personalizzazione profonda, soddisfiamo con precisione le tue esigenze sperimentali uniche per la brasatura e oltre. Contattaci oggi per migliorare l'efficienza del tuo processo e la qualità dei giunti!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno a muffola da 1200℃ per laboratorio

Domande frequenti

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- Come si migliora la prestazione di tenuta di un forno a atmosfera sperimentale a scatola? Aumentare la purezza con sistemi di tenuta avanzati

- In che modo i forni a atmosfera contribuiscono alla produzione di ceramiche? Migliorare purezza e prestazioni

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali