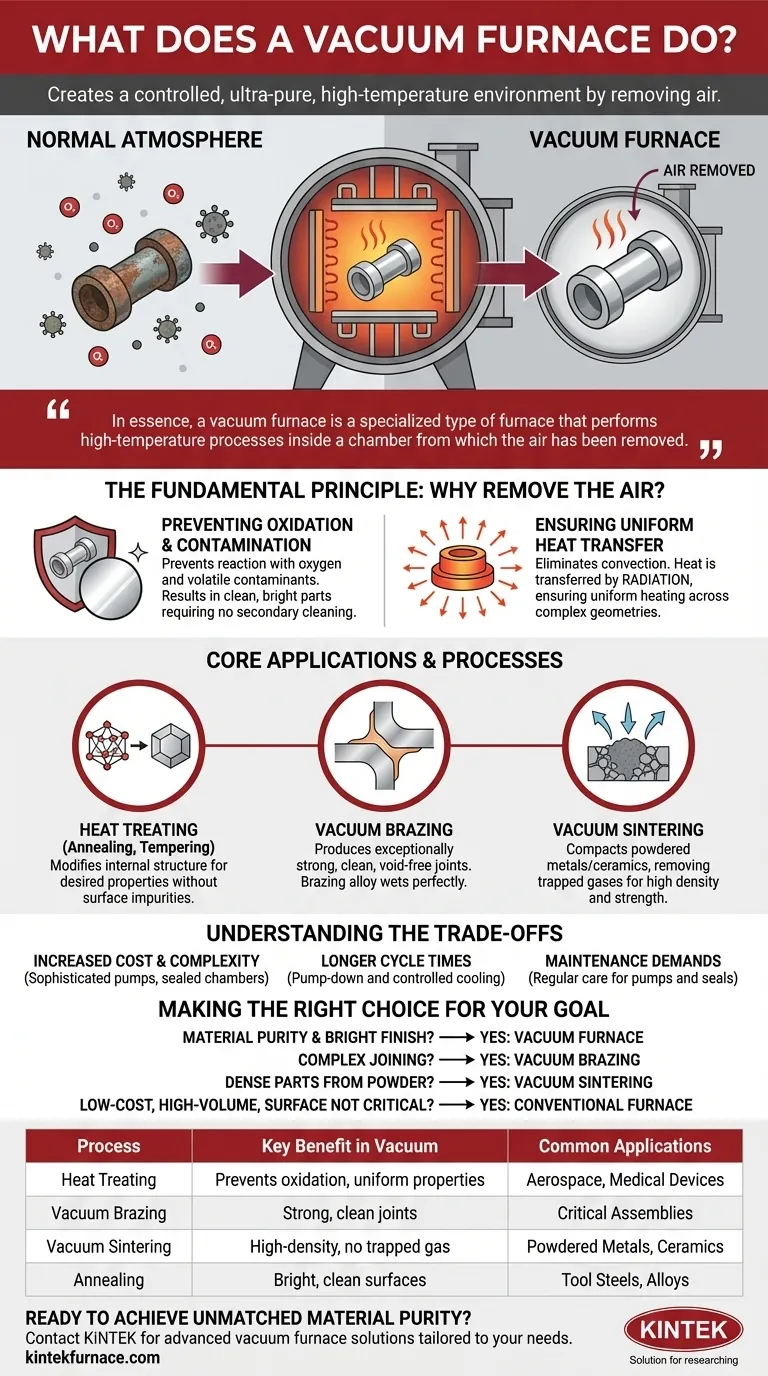

In sostanza, un forno a vuoto è un tipo specializzato di forno che esegue processi ad alta temperatura all'interno di una camera da cui è stata rimossa l'aria. Creando un vuoto, protegge materiali come metalli e ceramiche dall'ossidazione, dalla contaminazione e da altre reazioni chimiche indesiderate che si verificano in un'atmosfera normale. Questo ambiente controllato consente risultati di qualità superiore impossibili da ottenere con i metodi di riscaldamento convenzionali.

Il problema fondamentale del riscaldamento dei materiali all'aria è che l'atmosfera stessa diventa un contaminante reattivo. Un forno a vuoto risolve questo problema rimuovendo l'atmosfera, fornendo un ambiente ultra-puro per processi come il trattamento termico, la brasatura e la sinterizzazione.

Il Principio Fondamentale: Perché Rimuovere l'Aria?

La funzione principale di un forno a vuoto non è solo riscaldare, ma creare un ambiente controllato con precisione. La rimozione dell'atmosfera è la chiave per sbloccare diversi vantaggi critici.

Prevenzione dell'Ossidazione e della Contaminazione

Ad alte temperature, la maggior parte dei metalli reagisce aggressivamente con l'ossigeno presente nell'aria, formando uno strato di scaglia di ossido. Questa scaglia può compromettere le dimensioni, la finitura superficiale e l'integrità strutturale del materiale.

Un forno a vuoto rimuove l'ossigeno, prevenendo completamente questa reazione. Ciò si traduce in pezzi puliti e brillanti che spesso non richiedono ulteriori operazioni di pulizia. Il vuoto estrae anche altri contaminanti volatili dalla superficie del materiale, portando a una purezza eccezionale.

Garantire un Trasferimento di Calore Uniforme

In un forno convenzionale, il calore viene trasferito tramite convezione (correnti d'aria), conduzione e irraggiamento. Le correnti d'aria possono causare un riscaldamento non uniforme, creando punti caldi e freddi sul pezzo.

Nel vuoto, la convezione viene eliminata. Il calore viene trasferito quasi interamente per irraggiamento, che viaggia in linea retta dagli elementi riscaldanti al materiale. Ciò si traduce in un riscaldamento altamente uniforme e prevedibile su tutto il pezzo, fondamentale per geometrie complesse e per ottenere proprietà del materiale coerenti.

Applicazioni e Processi Fondamentali

L'ambiente unico all'interno di un forno a vuoto lo rende essenziale per diversi processi industriali ad alte prestazioni.

Trattamento Termico (Ricottura, Rinvenimento, Tempra)

Questi processi modificano la struttura cristallina interna di un metallo per ottenere le proprietà desiderate come durezza, resistenza o duttilità.

Eseguire questi trattamenti sottovuoto assicura che le modifiche metallurgiche previste avvengano con precisione, senza introdurre impurità superficiali o difetti interni dovuti a reazioni atmosferiche.

Brasatura Sottovuoto

La brasatura è un processo per unire due o più elementi metallici fondendo e facendo fluire un metallo d'apporto nell'unione.

La brasatura sottovuoto produce giunti eccezionalmente resistenti, puliti e privi di vuoti. Il vuoto consente alla lega di brasatura di bagnare e fluire perfettamente nell'unione, senza essere inibita dagli ossidi che si formerebbero all'aria. Ciò è essenziale per l'aerospaziale, il settore medico e altre applicazioni critiche.

Sinterizzazione Sottovuoto

La sinterizzazione è il processo di compattazione e formazione di una massa solida di materiale tramite calore, senza fonderlo fino al punto di liquefazione. È comunemente utilizzata per metalli in polvere e ceramiche.

L'utilizzo del vuoto per la sinterizzazione è fondamentale per rimuovere i gas intrappolati tra le particelle di polvere. Ciò si traduce in un pezzo finale con maggiore densità, resistenza superiore e migliore integrità complessiva.

Comprendere i Compromessi

Sebbene potente, un forno a vuoto è uno strumento specializzato con considerazioni specifiche. Non è la scelta giusta per ogni applicazione di riscaldamento.

Costo e Complessità Maggiori

I forni a vuoto sono meccanicamente complessi. Richiedono camere sigillate robuste, sistemi di pompaggio sofisticati (pompe di pre-vuoto e pompe ad alto vuoto) e strumentazione precisa. Ciò rende il loro costo di acquisizione iniziale significativamente più elevato rispetto ai forni atmosferici.

Tempi di Ciclo Più Lunghi

Raggiungere un vuoto spinto non è istantaneo. Il tempo di "pompage" per evacuare la camera si aggiunge al tempo totale del ciclo di processo. Allo stesso modo, il raffreddamento è spesso più controllato e può richiedere più tempo rispetto al semplice aprire uno sportello verso l'aria.

Esigenze di Manutenzione

Il sistema a vuoto, inclusi pompe, valvole e guarnizioni, richiede una manutenzione regolare e specializzata per funzionare correttamente. Anche una piccola perdita può compromettere il livello di vuoto e rovinare un intero lotto di componenti costosi.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della tecnologia di riscaldamento corretta dipende interamente dai requisiti del tuo materiale e dal risultato finale desiderato.

- Se la tua attenzione principale è la purezza del materiale e una finitura superficiale brillante: Un forno a vuoto è irrinunciabile per prevenire l'ossidazione e la formazione di scaglie che si verificano all'aria.

- Se la tua attenzione principale è l'unione di componenti complessi o mission-critical: La brasatura sottovuoto offre una resistenza del giunto, una pulizia e un'affidabilità senza pari.

- Se la tua attenzione principale è la creazione di pezzi densi e ad alta resistenza da polveri: La sinterizzazione sottovuoto è essenziale per rimuovere i gas intrappolati e ottenere proprietà del materiale superiori.

- Se la tua attenzione principale è il trattamento termico a basso costo e ad alto volume in cui la finitura superficiale non è critica: Un forno atmosferico convenzionale può essere una soluzione più economica.

In definitiva, un forno a vuoto fornisce un livello di controllo del processo senza pari, rendendolo uno strumento essenziale per la produzione dei materiali e dei componenti moderni di altissima qualità.

Tabella Riassuntiva:

| Processo | Vantaggio Chiave Sottovuoto | Applicazioni Comuni |

|---|---|---|

| Trattamento Termico | Previene l'ossidazione, assicura proprietà uniformi del materiale | Componenti aerospaziali, dispositivi medici |

| Brasatura Sottovuoto | Crea giunti eccezionalmente resistenti e puliti | Assemblaggi critici, geometrie complesse |

| Sinterizzazione Sottovuoto | Rimuove i gas intrappolati per pezzi ad alta densità | Metalli in polvere, ceramiche avanzate |

| Ricottura | Produce superfici brillanti e pulite senza scaglie | Acciai per utensili, leghe speciali |

Pronto a Ottenere Purezza e Prestazioni dei Materiali Senza Paragoni?

Le tue esigenze di ricerca e produzione richiedono i risultati della massima qualità. Le soluzioni avanzate di forni a vuoto di KINTEK forniscono l'ambiente preciso e privo di contaminazioni essenziale per il successo nel trattamento termico, nella brasatura e nella sinterizzazione.

Perché scegliere KINTEK?

- Competenza e Personalizzazione: Sfruttiamo eccezionali capacità di R&S e produzione interna per adattare i nostri forni a vuoto alle tue esigenze sperimentali e produttive uniche.

- Linea di Prodotti Completa: Dai modelli standard ai sistemi altamente specializzati, abbiamo la soluzione giusta per il tuo laboratorio o impianto di produzione.

- Prestazioni Comprovate: I nostri forni sono affidabili per applicazioni critiche in cui l'integrità del materiale è fondamentale.

Discutiamo come un forno a vuoto KINTEK può risolvere le tue specifiche sfide di lavorazione dei materiali. Contatta oggi i nostri esperti per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori