Nella sua essenza, un forno sottovuoto è uno strumento per ottenere purezza e precisione dei materiali. Sebbene svolga molte funzioni, le sue applicazioni primarie sono il trattamento termico, la brasatura e la sinterizzazione. Questi processi sono utilizzati in settori come l'aerospaziale, il medicale e l'elettronica per creare componenti con resistenza superiore, pulizia e proprietà metallurgiche specifiche impossibili da ottenere in un ambiente atmosferico standard.

La funzione principale di un forno sottovuoto non è solo quella di riscaldare i materiali, ma di farlo in un ambiente privo di ossigeno e altri contaminanti. Questa prevenzione di reazioni chimiche indesiderate, come l'ossidazione, è ciò che consente i risultati ad alta resistenza e alta purezza richiesti da settori che vanno dall'aerospaziale ai dispositivi medici.

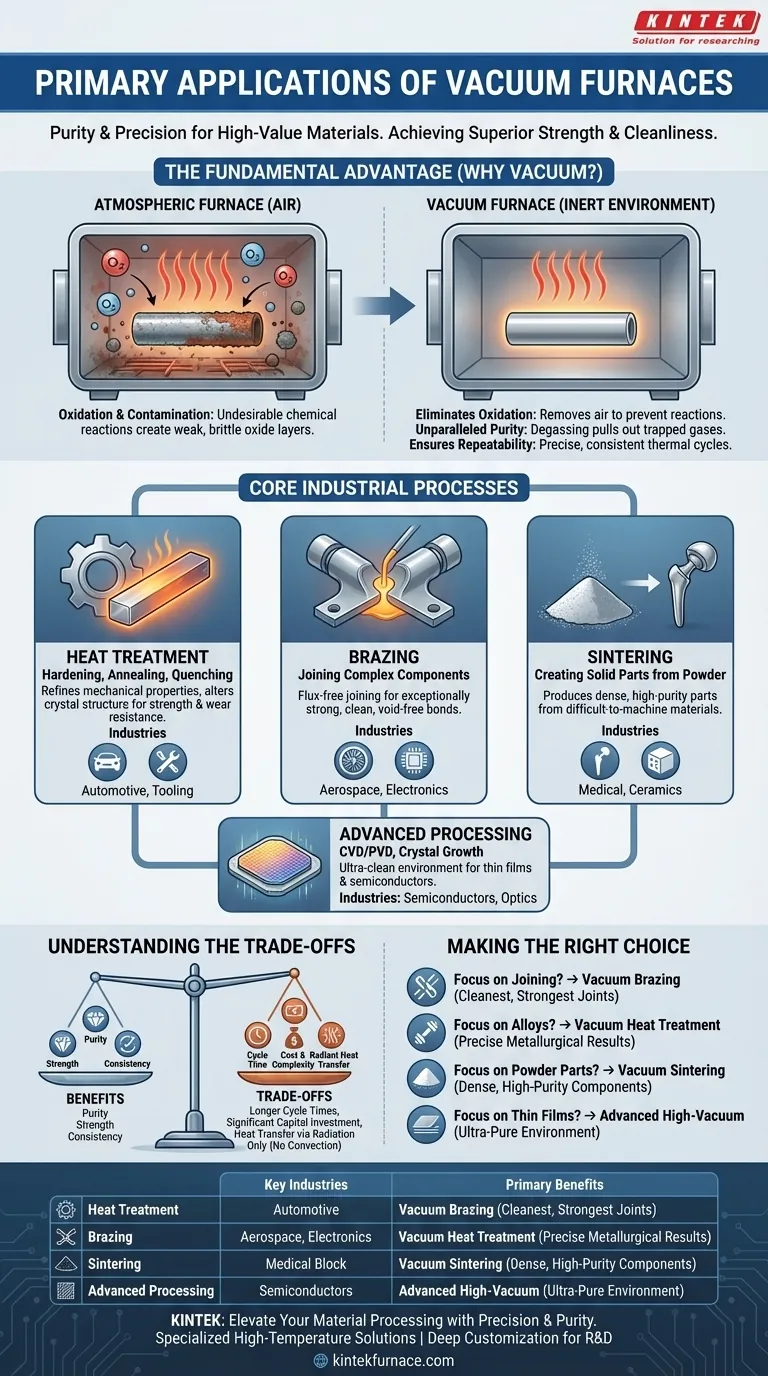

Il Vantaggio Fondamentale: Perché Usare il Sottovuoto?

Per comprendere le applicazioni di un forno sottovuoto, è necessario prima capire il problema che risolve. Il riscaldamento dei materiali, in particolare dei metalli, in presenza di aria provoca reazioni chimiche indesiderate. Il vuoto fornisce un ambiente controllato e inerte.

Eliminazione dell'Ossidazione e della Contaminazione

Ad alte temperature, la maggior parte dei metalli reagisce prontamente con l'ossigeno presente nell'aria, formando uno strato di ossido debole e fragile sulla superficie. Un forno sottovuoto rimuove l'ossigeno, prevenendo questa reazione e preservando la finitura superficiale e l'integrità strutturale del materiale.

Ottenere una Purezza Ineguagliabile

Il vuoto estrae attivamente i gas intrappolati e gli elementi volatili dall'interno del materiale stesso, un processo noto come degasaggio. Ciò si traduce in un prodotto finale più puro e denso con proprietà meccaniche ed elettriche migliorate.

Garantire la Ripetibilità del Processo

Rimuovendo la variabile della composizione atmosferica, un forno sottovuoto consente un controllo preciso dell'intero ciclo termico. Ciò assicura che ogni pezzo lavorato riceva esattamente lo stesso trattamento, portando a risultati altamente coerenti e ripetibili.

Processi Industriali Fondamentali e Loro Applicazioni

L'ambiente controllato di un forno sottovuoto abilita diverse fasi produttive critiche definite dalla loro esigenza di pulizia e precisione.

Trattamento Termico (Tempra, Ricottura e Raffreddamento)

Il trattamento termico modifica la struttura cristallina microscopica di un materiale per affinare le sue proprietà meccaniche.

La ricottura sottovuoto ammorbidisce i metalli per rilasciare le tensioni interne e migliorare la duttilità. La tempra e il raffreddamento sottovuoto creano superfici eccezionalmente dure e resistenti all'usura, essenziali per le leghe d'acciaio ad alte prestazioni utilizzate nell'industria automobilistica e degli utensili.

Brasatura (Unione di Componenti Complessi)

La brasatura sottovuoto unisce due o più materiali utilizzando un metallo d'apporto che ha un punto di fusione inferiore ai materiali di base.

Il vuoto assicura che il metallo d'apporto fluisca uniformemente nella giunzione senza la necessità di flussi corrosivi. Ciò crea giunzioni eccezionalmente forti e prive di vuoti, critiche per l'assemblaggio di componenti sensibili come le pale delle turbine aerospaziali e gli interruttori sottovuoto per l'industria elettrica.

Sinterizzazione (Creazione di Parti Solide da Polvere)

La sinterizzazione è il processo di compattazione e formazione di una massa solida di materiale a partire da polvere tramite calore, ma senza fonderlo fino al punto di liquefazione.

La sinterizzazione sottovuoto è vitale per produrre pezzi densi e ad alta purezza da materiali difficili da lavorare, come ceramiche, leghe dure (carburi) e metalli biocompatibili per impianti medici. È anche una fase post-lavorazione chiave per le parti stampate in 3D in metallo.

Lavorazione di Materiali Avanzati

Le applicazioni a più alta purezza si basano esclusivamente su ambienti sottovuoto.

Processi come la Deposizione Chimica da Vapore (CVD) e la Deposizione Fisica da Vapore (PVD) utilizzano un vuoto per depositare film eccezionalmente sottili su substrati per le industrie dei semiconduttori e dell'ottica. Allo stesso modo, la crescita di grandi cristalli singoli per l'elettronica richiede l'ambiente ultra-pulito che solo un forno ad alto vuoto può fornire.

Comprendere i Compromessi

Sebbene potenti, i forni sottovuoto non sono una soluzione universale. I loro vantaggi comportano compromessi specifici che devono essere considerati.

Tempo Ciclo e Produttività

Una parte significativa di un ciclo del forno sottovuoto è dedicata all'aspirazione della camera al livello di vuoto richiesto e al successivo controllo attento della velocità di raffreddamento. Ciò comporta tempi di ciclo più lunghi rispetto ai forni atmosferici continui, rendendoli meno adatti alla produzione ad alto volume e a basso margine.

Costo e Complessità

I forni sottovuoto rappresentano un investimento di capitale significativo. Richiedono sistemi di supporto complessi, incluse pompe per il vuoto, circuiti di acqua di raffreddamento e strumentazione di controllo sofisticata. L'operatività e la manutenzione richiedono formazione e competenza specializzate.

Meccanismo di Trasferimento del Calore

Nel vuoto, il trasferimento di calore avviene principalmente tramite irraggiamento, poiché non c'è aria per consentire la convezione. Sebbene ciò fornisca un'eccellente uniformità di temperatura per carichi ben progettati, può rappresentare una sfida per il riscaldamento di pezzi spessi o componenti con caratteristiche interne "in ombra" che non sono sulla linea di vista degli elementi riscaldanti.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un processo termico dipende interamente dalle proprietà richieste del prodotto finale.

- Se la tua attenzione principale è unire pezzi complessi di alto valore: La brasatura sottovuoto fornisce le giunzioni più pulite e resistenti, prive degli ossidi e della contaminazione di flusso insiti in altri metodi.

- Se la tua attenzione principale è massimizzare le proprietà meccaniche delle leghe avanzate: Il trattamento termico sottovuoto è essenziale per prevenire il degrado superficiale e ottenere risultati metallurgici precisi e ripetibili.

- Se la tua attenzione principale è la produzione di pezzi densi e ad alta purezza da polveri: La sinterizzazione sottovuoto è lo standard industriale per la creazione di componenti da ceramiche, metalli refrattari e materiali per impianti medici.

- Se la tua attenzione principale è la creazione di semiconduttori o rivestimenti a film sottile: Un forno ad alto vuoto è tassativo per l'ambiente ultra-puro richiesto da questi processi di deposizione e crescita.

In definitiva, un forno sottovuoto è la scelta definitiva quando l'integrità chimica e strutturale del materiale non può essere compromessa.

Tabella Riassuntiva:

| Applicazione | Settori Chiave | Vantaggi Principali |

|---|---|---|

| Trattamento Termico | Automotive, Utensileria | Tempra, ricottura per resistenza e durezza |

| Brasatura | Aerospaziale, Elettronica | Giunzione senza flusso per legami forti e puliti |

| Sinterizzazione | Medicale, Ceramiche | Pezzi densi e ad alta purezza da polveri |

| Lavorazioni Avanzate | Semiconduttori, Ottica | CVD/PVD per film sottili e crescita di cristalli |

Pronto a elevare la lavorazione dei tuoi materiali con precisione e purezza? KINTEK è specializzata in soluzioni per forni ad alta temperatura avanzati, inclusi forni sottovuoto e a atmosfera controllata e sistemi CVD/PECVD. Con la nostra solida R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche in settori come l'aerospaziale, il medicale e l'elettronica. Contattaci oggi per discutere come i nostri forni sottovuoto possono offrire risultati superiori per le tue applicazioni!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quale ruolo svolge un forno di sinterizzazione sotto vuoto nella formazione della struttura "core-rim" nei cermet Ti(C,N)-FeCr?

- In quali settori è comunemente utilizzata la brasatura sotto vuoto? Essenziale per i settori aerospaziale, medico, automobilistico ed elettronico

- Come influisce l'ambiente a bassa pressione di un forno di affinazione sotto vuoto RH sulla morfologia di un getto supersonico?

- Quali sono i vantaggi dell'utilizzo di un forno a riscaldamento sotto vuoto per l'acciaio SAE52100? Massimizza la durezza e l'integrità superficiale

- Qual è il ruolo dei sistemi di controllo della temperatura nei forni a vuoto? Garantire la precisione nei processi di trattamento termico

- Quali sono i vantaggi chiave della brasatura in forno? Ottenere giunzioni pulite e resistenti in atmosfere controllate

- Qual è il significato del controllo della temperatura nel condensatore durante il processo di distillazione del magnesio?

- Perché viene utilizzato un forno sotto vuoto per il processo di essiccazione dei catalizzatori FeOx@KCC-1? Chiave per la dispersione delle nanoparticelle