Nella sua essenza, l'atmosfera di un forno è un ambiente chimico attentamente controllato progettato per interagire con la superficie di un metallo durante il trattamento termico. I gas più comuni utilizzati sono Azoto, Idrogeno, Monossido di Carbonio, Anidride Carbonica, Ossigeno e gas inerti come l'Argon, spesso in miscele. Il loro ruolo è quello di proteggere il materiale da cambiamenti indesiderati o di alterare deliberatamente la sua chimica e le sue proprietà superficiali.

La chiave è smettere di considerare l'atmosfera del forno come uno spazio vuoto. Considerala invece un ingrediente attivo nel tuo processo metallurgico, capace di proteggere, pulire, aggiungere o rimuovere elementi dalla superficie del pezzo in lavorazione.

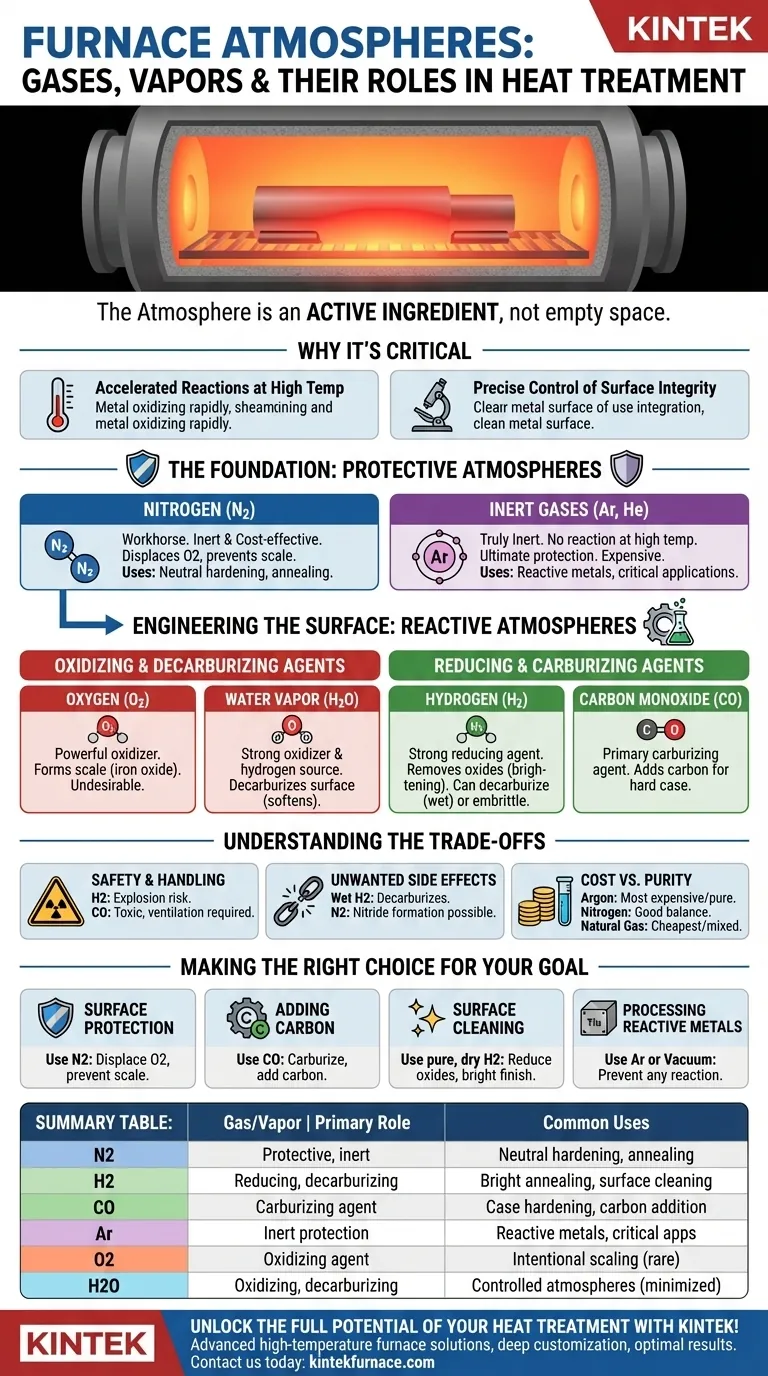

Perché l'Atmosfera del Forno è Critica

Durante il trattamento termico, le temperature elevate accelerano drasticamente le reazioni chimiche. Un materiale stabile nell'aria a temperatura ambiente si ossiderà rapidamente, o "formerà scaglia", quando riscaldato nella stessa aria.

Il controllo dell'atmosfera del forno ti consente di dettare quali reazioni chimiche sono ammesse, dandoti un controllo preciso sull'integrità superficiale, la durezza e l'aspetto del prodotto finale.

Le Fondamenta: Atmosfere Protettive

La funzione più basilare di un'atmosfera controllata è prevenire reazioni indesiderate, principalmente ossidazione e decarburazione.

Azoto ($\text{N}_2$) L'azoto è il cavallo di battaglia delle atmosfere protettive perché è relativamente inerte ed economico. Sposta l'ossigeno, prevenendo la formazione di ossido superficiale sul pezzo.

È ampiamente utilizzato per processi come la tempra neutra e la ricottura, dove l'obiettivo è riscaldare e raffreddare il pezzo senza alterare la sua chimica superficiale.

Gas Inerti (Argon, Elio) Gas come l'Argon ($\text{Ar}$) sono veramente inerti, il che significa che non reagiranno con il metallo nemmeno a temperature molto elevate.

Sebbene forniscano la protezione definitiva, sono significativamente più costosi dell'azoto. Il loro utilizzo è tipicamente riservato a metalli altamente reattivi come il titanio o per applicazioni critiche dove anche la leggera reattività dell'azoto è inaccettabile.

Ingegnerizzare la Superficie: Atmosfere Reattive

Oltre alla semplice protezione, i gas reattivi vengono utilizzati per cambiare intenzionalmente la superficie dell'acciaio. È qui che puoi aggiungere o rimuovere elementi specifici.

Agenti Ossidanti e Decarburizzanti

Questi gas sono spesso considerati contaminanti che devono essere minimizzati, ma possono essere utilizzati intenzionalmente in alcuni processi.

Ossigeno ($\text{O}_2$) L'ossigeno è un potente agente ossidante. Anche in piccole quantità, reagisce con il ferro per formare ossido di ferro, o scaglia. La sua presenza è quasi sempre indesiderata nei trattamenti termici di alta qualità.

Vapore Acqueo ($\text{H}_2\text{O}$) Spesso trascurato, il vapore acqueo è anche un forte agente ossidante alle temperature di trattamento termico. È anche una fonte di idrogeno, che può portare alla decarburazione—la rimozione del carbonio dalla superficie dell'acciaio, che si traduce in uno strato esterno tenero.

Agenti Riducenti e Carburizzanti

Questi gas sono utilizzati per pulire la superficie o per aggiungervi carbonio.

Idrogeno ($\text{H}_2$) L'idrogeno è un forte agente riducente, il che significa che inverte attivamente l'ossidazione. Reagisce e rimuove gli ossidi di ferro sulla superficie, un processo noto come "brillantatura".

Tuttavia, l'idrogeno è anche un potente agente decarburizzante in presenza di umidità, e può causare fragilizzazione da idrogeno in alcuni acciai ad alta resistenza.

Monossido di Carbonio ($\text{CO}$) Il monossido di carbonio è il gas principale utilizzato per la carburazione. Si decompone sulla superficie dell'acciaio, introducendo atomi di carbonio che si diffondono nel materiale per creare un rivestimento duro e resistente all'usura.

Comprendere i Compromessi

La scelta di un'atmosfera di forno comporta il bilanciamento tra efficacia chimica, sicurezza e costo.

Sicurezza e Manipolazione

L'Idrogeno ($\text{H}_2$) è estremamente infiammabile e presenta un rischio di esplosione se non manipolato con rigorosi protocolli di sicurezza. Il Monossido di Carbonio ($\text{CO}$) è altamente tossico e richiede monitoraggio dell'atmosfera e ventilazione robusta.

Effetti Collaterali Indesiderati

L'idrogeno "umido" (contenente vapore acqueo) decarburizzerà aggressivamente l'acciaio, il che è spesso l'opposto del risultato desiderato. È necessario l'idrogeno "secco" per agire unicamente come agente riducente.

Sebbene l'azoto sia per lo più inerte, può formare nitruri sulla superficie di alcuni acciai legati, il che può essere indesiderabile.

Costo vs. Purezza

L'atmosfera protettiva più economica è generata dal gas naturale combusto, ma contiene una miscela di $\text{N}_2$, $\text{CO}$, $\text{CO}_2$ e $\text{H}_2\text{O}$ che deve essere attentamente bilanciata. La più costosa e pura è l'Argon. L'Azoto offre un eccellente equilibrio tra costo e qualità protettiva per la maggior parte delle applicazioni.

Fare la Scelta Giusta per il Tuo Obiettivo

L'atmosfera ideale è dettata interamente dal risultato desiderato del tuo processo di trattamento termico.

- Se il tuo obiettivo principale è la protezione superficiale (tempra neutra, ricottura): Utilizza un'atmosfera a base di azoto per spostare l'ossigeno e prevenire la formazione di scaglie.

- Se il tuo obiettivo principale è aggiungere carbonio (tempra superficiale): Utilizza un'atmosfera endotermica ricca di Monossido di Carbonio ($\text{CO}$) per facilitare il trasferimento di carbonio nell'acciaio.

- Se il tuo obiettivo principale è la pulizia della superficie (ricottura brillante dell'acciaio inossidabile): Utilizza un'atmosfera di Idrogeno puro e secco per ridurre gli ossidi superficiali esistenti per una finitura brillante.

- Se il tuo obiettivo principale è la lavorazione di metalli reattivi (titanio, leghe esotiche): Utilizza un gas inerte puro come l'Argon o esegui il processo in un vuoto spinto per prevenire qualsiasi reazione gas-metallo.

Padroneggiare il trattamento termico inizia con la comprensione e il controllo delle reazioni chimiche invisibili che avvengono all'interno del tuo forno.

Tabella Riassuntiva:

| Gas/Vapore | Ruolo Principale | Usi Comuni |

|---|---|---|

| Azoto ($\text{N}_2$) | Protettivo, inerte | Tempra neutra, ricottura |

| Idrogeno ($\text{H}_2$) | Agente riducente, decarburizzante | Ricottura brillante, pulizia superficiale |

| Monossido di Carbonio ($\text{CO}$) | Agente carburizzante | Tempra superficiale, aggiunta di carbonio |

| Argon ($\text{Ar}$) | Protezione inerte | Metalli reattivi, applicazioni critiche |

| Ossigeno ($\text{O}_2$) | Agente ossidante | Ossidazione intenzionale (raro) |

| Vapore Acqueo ($\text{H}_2\text{O}$) | Ossidante, decarburizzante | Atmosfere controllate (minimizzato) |

Sblocca il Pieno Potenziale del Tuo Trattamento Termico con KINTEK!

Sfruttando una R&S eccezionale e la produzione interna, KINTEK fornisce diversi laboratori con soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti—inclusi forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD—è completata da una forte capacità di profonda personalizzazione per soddisfare precisamente le tue esigenze sperimentali uniche. Che tu ti concentri sulla protezione superficiale, sulla carburazione o sulla lavorazione di metalli reattivi, le nostre atmosfere per forni su misura e le apparecchiature affidabili assicurano risultati ottimali, efficienza migliorata e proprietà dei materiali superiori. Non lasciare che reazioni incontrollate compromettano i tuoi risultati: contattaci oggi per discutere come possiamo supportare le tue esigenze specifiche e portare avanti le tue innovazioni!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i due principali tipi di forni ad atmosfera e le loro caratteristiche? Scegli il forno giusto per il tuo laboratorio

- Qual è la relazione tra la temperatura e l'atmosfera del forno nella lavorazione dei materiali? Padroneggia l'equilibrio critico tra calore e ambiente

- Quali industrie utilizzano comunemente il trattamento termico in atmosfera inerte? Applicazioni chiave nel settore militare, automobilistico e altro ancora

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Qual è il significato dell'azoto nei forni ad atmosfera? Sblocca il trattamento termico e l'indurimento superficiale migliorati