Al suo interno, un forno a atmosfera controllata è progettato per gestire due categorie distinte di gas: inerti e reattivi. Ciò gli consente di proteggere un materiale dai cambiamenti chimici o di indurre intenzionalmente reazioni specifiche sulla sua superficie. I gas inerti più comuni sono Azoto (N₂) e Argon (Ar), mentre il principale gas reattivo utilizzato è Idrogeno (H₂).

Lo scopo di un'atmosfera controllata non è solo riscaldare un materiale, ma gestire attivamente il suo ambiente chimico. Il gas scelto determina direttamente se si sta proteggendo il materiale dal cambiamento (inerte) o se si sta causando intenzionalmente una specifica reazione chimica sulla sua superficie.

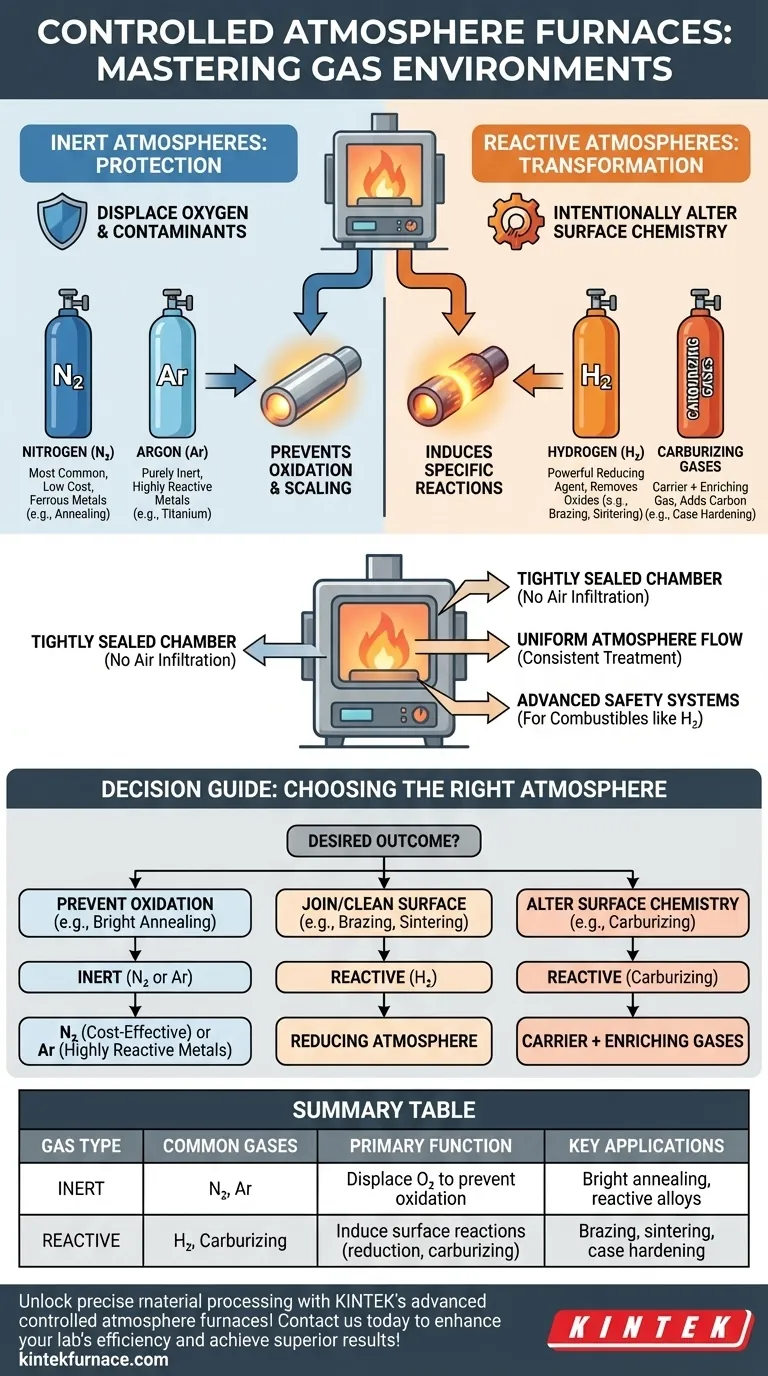

Il Ruolo dell'Atmosfera: Protezione vs. Reazione

La scelta del gas è dettata interamente dal risultato desiderato del processo di trattamento termico. L'atmosfera può essere uno scudo passivo o un partecipante attivo.

Atmosfere Inerti per la Protezione

Il compito principale di un'atmosfera inerte è spostare l'ossigeno e altri contaminanti atmosferici come il vapore acqueo. Ciò previene reazioni chimiche indesiderate come ossidazione e formazione di incrostazioni durante la lavorazione ad alta temperatura.

L'Azoto (N₂) è l'atmosfera inerte più utilizzata grazie alla sua efficacia e al costo relativamente basso. È adatto per la maggior parte dei metalli ferrosi in processi come la tempra neutra e la ricottura.

L'Argon (Ar) è un gas più puramente inerte rispetto all'azoto. Viene utilizzato per materiali che possono reagire con l'azoto ad alte temperature, come titanio, alcuni acciai inossidabili e altre leghe altamente reattive.

Atmosfere Reattive per la Trasformazione

Un'atmosfera reattiva viene utilizzata quando l'obiettivo è alterare intenzionalmente la chimica superficiale del materiale. Questi gas partecipano attivamente al processo.

L'Idrogeno (H₂) è un potente agente riducente. Viene utilizzato per rimuovere gli ossidi dalla superficie di un materiale, il che è fondamentale per processi come la brasatura e la sinterizzazione per garantire legami metallurgici puliti e forti.

Le atmosfere di cementazione sono un altro tipo reattivo comune. Queste tipicamente utilizzano un "gas di trasporto" inerte (come l'azoto) miscelato con un "gas di arricchimento" (come gas naturale o propano) per aggiungere con precisione carbonio alla superficie dell'acciaio, un processo noto come tempra superficiale.

Progettazione Essenziale del Forno per il Controllo dei Gas

Per gestire questi gas in modo efficace e sicuro, un forno a atmosfera controllata deve avere diverse caratteristiche chiave di progettazione.

Garantire la Purezza dell'Atmosfera

La camera del forno deve essere ermeticamente sigillata. Qualsiasi infiltrazione di aria esterna contaminerebbe l'atmosfera controllata, introducendo ossigeno e compromettendo l'intero processo.

Ottenere un Trattamento Uniforme

Un forno ben progettato garantisce un flusso atmosferico uniforme. Ciò assicura che ogni superficie del pezzo sia esposta alla stessa concentrazione di gas, portando a risultati coerenti e prevedibili su un intero lotto.

Gestione delle Condizioni Pericolose

Gli elementi riscaldanti devono essere durevoli e progettati per funzionare nell'atmosfera specifica senza degradarsi. Soprattutto, quando si utilizzano gas combustibili come l'idrogeno, il forno richiede sistemi di sicurezza avanzati, inclusi dispositivi di protezione dalle esplosioni e monitoraggio dei gas, per prevenire situazioni pericolose.

Comprendere i Compromessi

La selezione di un gas non è solo una decisione tecnica; implica il bilanciamento di costi, sicurezza e requisiti di processo.

Costo: Azoto vs. Argon

L'azoto è significativamente meno costoso dell'argon. Per questo motivo, è la scelta predefinita a meno che un materiale non reagisca specificamente con esso alle temperature di processo.

Sicurezza: Inerte vs. Idrogeno

I gas inerti come azoto e argon sono relativamente sicuri e facili da maneggiare. L'idrogeno, tuttavia, è altamente infiammabile e richiede stoccaggio specializzato, sistemi di erogazione e ampie caratteristiche di sicurezza del forno, aggiungendo costi e complessità significativi.

Specificità del Processo

Il materiale e il processo dettano il gas. Non è possibile sostituire un gas inerte quando è necessaria un'atmosfera riducente per la brasatura, né è possibile utilizzare l'idrogeno quando si cerca semplicemente di prevenire l'ossidazione su una parte in acciaio standard.

Scegliere l'Atmosfera Giusta per il Tuo Processo

La tua scelta finale dipende interamente da ciò che devi ottenere con il materiale.

- Se il tuo obiettivo principale è prevenire l'ossidazione e la formazione di incrostazioni (ad esempio, ricottura brillante): Un'atmosfera inerte che utilizza l'Azoto è la tua soluzione più conveniente.

- Se il tuo obiettivo principale è unire componenti o rimuovere ossidi superficiali (ad esempio, brasatura, sinterizzazione): È necessaria un'atmosfera reattiva e riducente contenente Idrogeno per garantire legami puliti e forti.

- Se il tuo obiettivo principale è alterare la chimica superficiale (ad esempio, cementazione): Hai bisogno di un'atmosfera reattiva composta da gas di trasporto e arricchimento specifici per aggiungere carbonio al materiale.

- Se stai lavorando metalli altamente reattivi (ad esempio, titanio, alcuni acciai per utensili): È necessaria un'atmosfera inerte pura utilizzando Argon, più costoso, per prevenire reazioni indesiderate.

Comprendere la funzione di ciascun gas ti consente di selezionare le condizioni atmosferiche precise necessarie per ottenere le proprietà desiderate del materiale.

Tabella Riassuntiva:

| Tipo di Gas | Gas Comuni | Funzione Principale | Applicazioni Chiave |

|---|---|---|---|

| Inerte | Azoto (N₂), Argon (Ar) | Spostare l'ossigeno per prevenire ossidazione e formazione di incrostazioni | Ricottura brillante, lavorazione di leghe reattive |

| Reattivo | Idrogeno (H₂), gas di cementazione | Indurre reazioni superficiali come riduzione o cementazione | Brasatura, sinterizzazione, tempra superficiale |

Sblocca una lavorazione dei materiali precisa con i forni a atmosfera controllata avanzati di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori soluzioni su misura, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura che le tue esigenze sperimentali uniche siano soddisfatte con eccellenza nei forni ad alta temperatura. Contattaci oggi stesso per migliorare l'efficienza del tuo laboratorio e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Quali sono i due principali tipi di forni ad atmosfera e le loro caratteristiche? Scegli il forno giusto per il tuo laboratorio

- Quali industrie utilizzano comunemente il trattamento termico in atmosfera inerte? Applicazioni chiave nel settore militare, automobilistico e altro ancora

- Perché il controllo dell'umidità è fondamentale nel trattamento termico in atmosfera inerte? Prevenire l'ossidazione e garantire l'integrità del materiale

- Qual è la relazione tra la temperatura e l'atmosfera del forno nella lavorazione dei materiali? Padroneggia l'equilibrio critico tra calore e ambiente