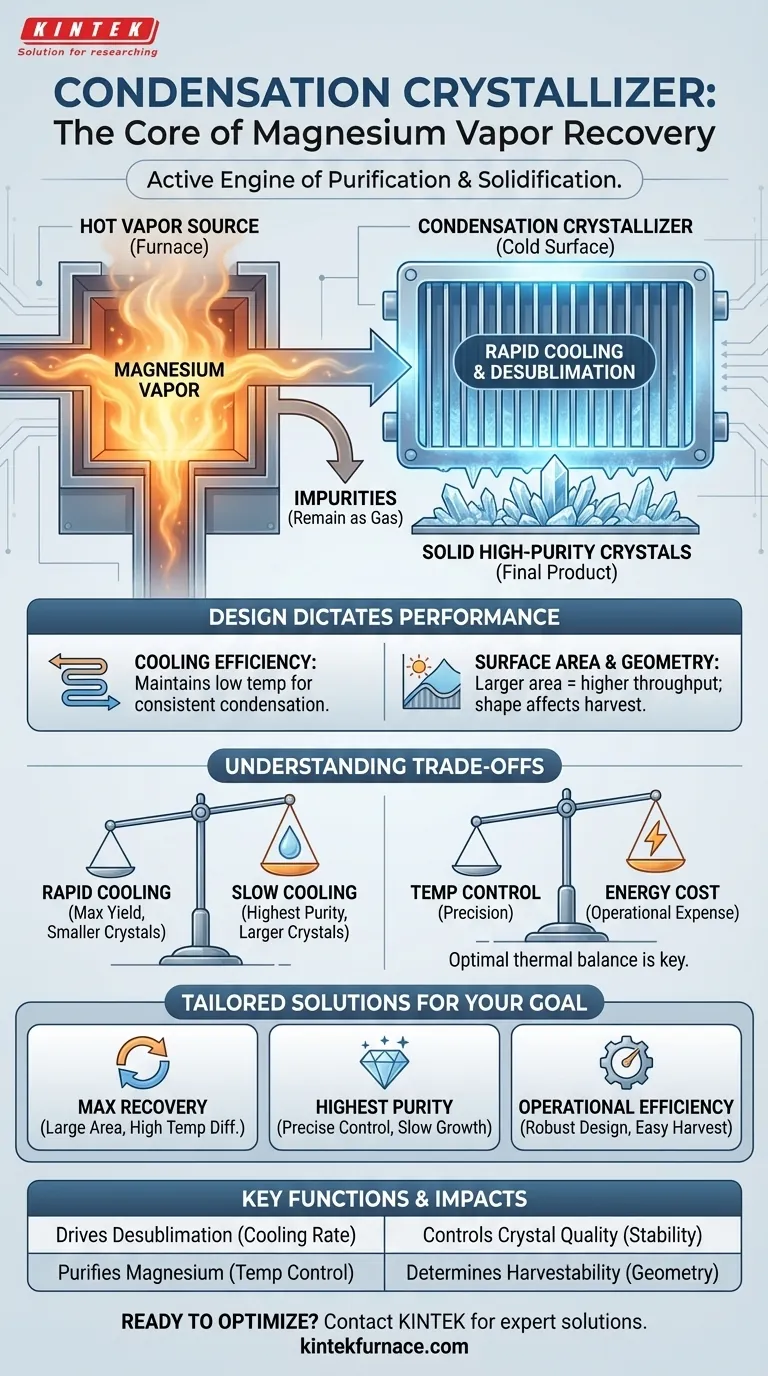

In qualsiasi sistema di recupero del vapore di magnesio, il cristallizzatore a condensazione svolge un unico scopo primario. Fornisce una superficie a bassa temperatura, controllata con precisione, dove il vapore di magnesio caldo e purificato si raffredda rapidamente e si trasforma da gas direttamente in cristalli solidi ad alta purezza. Questo componente funge da punto di raccolta designato per il prodotto metallico finale.

Il cristallizzatore non è una semplice piastra di raccolta passiva; è il motore attivo di purificazione e solidificazione. Gestendo la differenza di temperatura tra il vapore caldo e la sua superficie fredda, detta l'efficienza del recupero del magnesio e la qualità del prodotto cristallino finale.

Il Principio Fondamentale: Favorire un Cambiamento di Fase

L'intero processo si basa sul controllo dello stato fisico del magnesio. La funzione del cristallizzatore è quella di forzare un cambiamento di fase specifico e altamente desiderabile da gas a solido.

Dal Vapore Caldo al Metallo Solido

All'interno del forno, il materiale grezzo contenente magnesio viene riscaldato sotto vuoto, facendo sì che il magnesio puro si trasformi in un vapore ad alta temperatura. Questo vapore è meno denso dell'atmosfera circostante, quindi sale.

Il Ruolo di una Superficie Fredda

Il cristallizzatore a condensazione è posizionato strategicamente nel percorso di questo vapore ascendente. Viene raffreddato attivamente per mantenere una temperatura significativamente inferiore a quella del gas di magnesio.

Condensazione e Desublimazione

Quando le molecole di vapore caldo entrano in contatto con questa superficie fredda, perdono quasi istantaneamente energia termica. Questo rapido raffreddamento le costringe a condensare direttamente dallo stato gassoso allo stato solido, un processo noto come desublimazione. Questo bypass della fase liquida è fondamentale per la formazione di una struttura cristallina.

Crescita dei Cristalli e Purificazione

Man mano che il magnesio puro si deposita sul cristallizzatore, inizia a crescere in una massa solida di cristalli. Le impurità con diversi punti di ebollizione o pressioni di vapore tendono a rimanere nella fase gassosa e non vengono raccolte, rendendo questo un passaggio cruciale nel processo di purificazione.

Come il Design Determina le Prestazioni

Il design fisico e i parametri operativi del cristallizzatore influiscono direttamente sul successo dell'intera operazione di recupero. La sua efficienza non è un caso; è un risultato ingegneristico.

Efficienza di Raffreddamento

La capacità di rimuovere costantemente il calore e mantenere una bassa temperatura superficiale è il fattore più critico. Ciò si ottiene spesso con sistemi di raffreddamento ad acqua interni o ad aria esterni. Un raffreddamento inefficiente porta a tassi di recupero inferiori perché una parte del vapore di magnesio non riuscirà a condensare.

Area Superficiale e Geometria

Un'area superficiale maggiore fornisce più spazio per la condensazione, influenzando direttamente la produttività del sistema. La geometria del cristallizzatore influisce anche su come crescono i cristalli di magnesio e su quanto facilmente possono essere raccolti al termine del processo.

Comprendere i Compromessi

L'ottimizzazione di un cristallizzatore implica il bilanciamento di priorità contrastanti. La configurazione ideale dipende interamente dal risultato desiderato per il prodotto finale.

Velocità di Raffreddamento vs. Qualità dei Cristalli

Una velocità di raffreddamento molto rapida (una grande differenza di temperatura) massimizzerà la quantità di magnesio recuperato. Tuttavia, ciò può comportare cristalli più piccoli e meno densi. Un processo di raffreddamento più lento e controllato produce spesso cristalli più grandi e di maggiore purezza, ma può ridurre leggermente il tasso di recupero complessivo.

Controllo della Temperatura vs. Costo Energetico

Mantenere una significativa differenza di temperatura è un processo ad alta intensità energetica. Raffreddare eccessivamente il cristallizzatore è uno spreco e aumenta i costi operativi, mentre un raffreddamento insufficiente danneggia direttamente l'efficienza del recupero. Trovare l'equilibrio termico ottimale è la chiave della redditività economica.

Fare la Scelta Giusta per il Tuo Obiettivo

Il funzionamento del cristallizzatore dovrebbe essere adattato ai tuoi specifici obiettivi di produzione.

- Se la tua priorità principale è il tasso di recupero massimo: Dai priorità a un'ampia area superficiale e a un differenziale di temperatura significativo per catturare quanto più vapore possibile, anche a scapito della dimensione dei cristalli.

- Se la tua priorità principale è la massima purezza del prodotto: Enfatizza un controllo preciso e stabile della temperatura per favorire una crescita cristallina più lenta e selettiva che lasci indietro le impurità.

- Se la tua priorità principale è l'efficienza operativa: Scegli un design del cristallizzatore semplice e robusto che bilanci un elevato tasso di recupero con facilità di raccolta e tempi di inattività minimi di manutenzione.

In definitiva, padroneggiare la funzione del cristallizzatore a condensazione è la chiave per controllare sia la quantità che la qualità del tuo magnesio recuperato.

Tabella Riassuntiva:

| Funzione | Fattore Chiave | Impatto sul Recupero |

|---|---|---|

| Favorisce la Desublimazione | Velocità di Raffreddamento e Temperatura Superficiale | Determina la velocità di trasformazione vapore-solido. |

| Purifica il Magnesio | Controllo della Temperatura | Condensa selettivamente il Mg puro, lasciando le impurità in fase vapore. |

| Controlla la Qualità dei Cristalli | Velocità e Stabilità di Raffreddamento | Influenza la dimensione, la densità e la purezza dei cristalli. |

| Determina la Raccolta | Geometria del Cristallizzatore e Area Superficiale | Influisce sulla facilità di raccolta del prodotto solido finale. |

Pronto a ottimizzare il tuo sistema di recupero del vapore di magnesio? Il cristallizzatore a condensazione è il cuore del tuo processo, determinando purezza, resa ed efficienza. In KINTEK, la nostra esperienza nei sistemi sotto vuoto ad alta temperatura si traduce direttamente nella progettazione e produzione di cristallizzatori e forni su misura per i tuoi obiettivi specifici, che si tratti di recupero massimo, massima purezza o efficienza operativa. Supportata da ricerca e sviluppo e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per esigenze uniche.

Progettiamo la tua soluzione. Contatta oggi i nostri esperti per una consulenza.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura