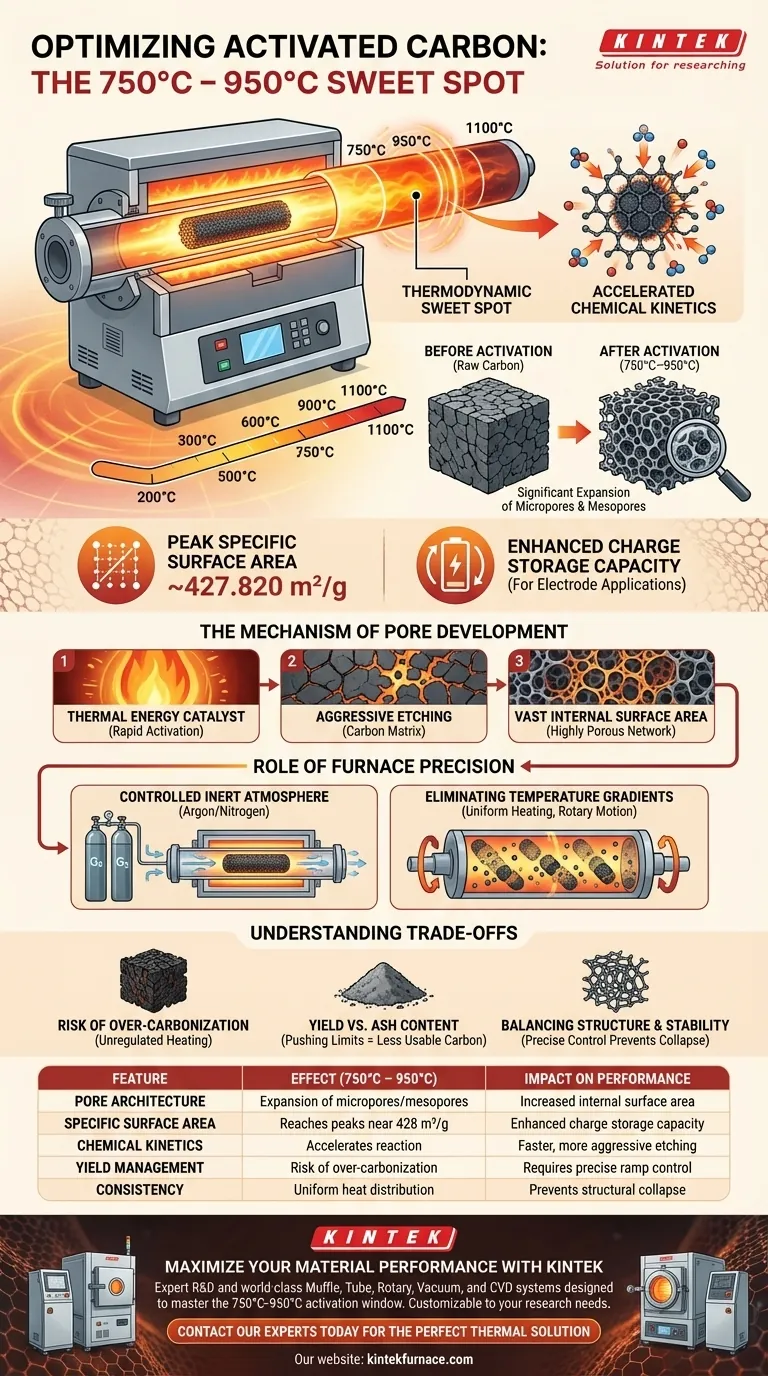

Aumentare la temperatura operativa da 750°C a 950°C funge da acceleratore critico per la reazione di attivazione. All'interno di un forno tubolare ad alta temperatura, questo specifico aumento termico energizza l'interazione tra gli attivatori chimici (come il cloruro di potassio) e la struttura del carbonio. Il risultato diretto è una significativa espansione dei micropori e dei mesopori, che porta a picchi di area superficiale specifica e a una maggiore capacità di accumulo di carica per applicazioni elettrodiche.

L'intervallo di temperatura da 750°C a 950°C è il "punto ottimale" termodinamico in cui l'energia termica guida l'aggressiva incisione dello scheletro carbonioso. Mentre spingere verso i 950°C massimizza l'area superficiale, questo processo richiede un controllo ambientale preciso per modellare efficacemente la struttura interna del materiale.

Il Meccanismo di Sviluppo dei Pori

Accelerare la Cinetica Chimica

A temperature superiori a 750°C, le condizioni termodinamiche all'interno del forno cambiano per favorire una rapida attivazione. L'energia termica agisce come catalizzatore, intensificando la reazione tra il precursore di carbonio e gli agenti attivanti.

Espansione dell'Architettura dei Pori

Questa reazione intensificata incide la matrice di carbonio, aumentando drasticamente la quantità di micropori e mesopori. Questa trasformazione converte un materiale relativamente solido in una rete altamente porosa con una vasta area superficiale interna.

Massimizzare l'Area Superficiale Specifica

La correlazione tra temperatura e area superficiale è positiva in questo intervallo. I materiali trattati al limite superiore di 950°C presentano tipicamente le aree superficiali specifiche più elevate, raggiungendo valori di circa 427,820 m²/g.

Migliorare le Prestazioni Elettrochimiche

Le modifiche fisiche alla struttura del carbonio hanno benefici elettrochimici diretti. L'aumento dell'area superficiale e del volume dei pori facilita un migliore movimento e accumulo degli ioni, migliorando direttamente la capacità di accumulo di carica dei materiali elettrodici risultanti.

Il Ruolo della Precisione del Forno

Condizioni Atmosferiche Controllate

Mentre la temperatura guida la reazione, il forno tubolare assicura che il materiale non venga semplicemente bruciato. Mantenendo un'atmosfera inerte controllata (come Argon o Azoto), il forno previene il consumo ossidativo del substrato durante queste fasi di alta temperatura.

Eliminare i Gradienti di Temperatura

Per un'attivazione uniforme, il calore deve essere applicato uniformemente. Configurazioni avanzate, come i forni tubolari rotanti, utilizzano un ribaltamento dinamico per garantire che ogni particella sperimenti la stessa storia termica, prevenendo un'attivazione non uniforme.

Comprendere i Compromessi

Il Rischio di Sovracarbonizzazione

Temperature più elevate massimizzano l'area superficiale, ma comportano rischi se la rampa di riscaldamento non è controllata. Un riscaldamento continuo non regolamentato può portare a una sovracarbonizzazione, che degrada la qualità della biomassa.

Resa vs. Contenuto di Ceneri

Spingere la temperatura troppo in alto o aumentare la velocità troppo rapidamente può aumentare la produzione di ceneri. Ciò riduce la resa effettiva di carbone, il che significa che si produce meno carbone attivo utilizzabile rispetto alla materia prima.

Bilanciare Struttura e Stabilità

Mentre 950°C crea più pori, esercita la massima sollecitazione sul materiale. È necessario un controllo preciso della temperatura programmabile per garantire che lo scheletro carbonioso venga inciso per creare pori senza causare un collasso strutturale totale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la produzione del tuo carbone attivo, allinea le impostazioni del tuo forno con le tue metriche di prestazione specifiche:

- Se il tuo obiettivo principale è la massima area superficiale: Punta alla parte superiore dell'intervallo (950°C) per massimizzare la creazione di micropori e ottenere aree superficiali specifiche vicine a 428 m²/g.

- Se il tuo obiettivo principale è la resa e la consistenza del materiale: Utilizza una rampa di riscaldamento programmabile e temperature leggermente inferiori per prevenire la sovracarbonizzazione e ridurre al minimo la produzione di ceneri.

Una regolazione termica precisa fa la differenza tra la semplice carbonizzazione della biomassa e l'ingegnerizzazione di materiali per l'accumulo di energia ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Effetto a 750°C - 950°C | Impatto sulle Prestazioni |

|---|---|---|

| Architettura dei Pori | Espansione di micropori e mesopori | Aumento dell'area superficiale interna |

| Area Superficiale Specifica | Raggiunge picchi vicini a 427,820 m²/g | Migliorata capacità di accumulo di carica |

| Cinetica Chimica | Accelera la reazione attivatore/carbonio | Incisione più rapida e aggressiva |

| Gestione della Resa | Rischio di sovracarbonizzazione/ceneri | Richiede un controllo preciso della velocità di rampa |

| Consistenza | Necessaria distribuzione uniforme del calore | Previene il collasso strutturale |

Massimizza le Prestazioni del Tuo Materiale con KINTEK

La precisione fa la differenza tra la semplice carbonizzazione e l'ingegneria ad alte prestazioni. Supportato da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK offre sistemi avanzati di Muffola, Tubo, Rotativo, Sottovuoto e CVD progettati per padroneggiare la finestra di attivazione 750°C–950°C. Sia che tu necessiti di un ribaltamento uniforme in un forno rotativo o di un controllo atmosferico preciso per substrati sensibili, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche.

Pronto a ottimizzare le tue rese di carbonio e l'area superficiale? Contatta oggi i nostri esperti per trovare la soluzione termica perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Ria Yolanda Arundina, Bambang Subiyanto. Preparation of nitrogen-doped activated carbon from palm oil empty fruit bunches for electrodes in electric double-layer capacitance-type supercapacitors: effect of pyrolysis temperature. DOI: 10.1093/ce/zkae100

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è lo scopo dell'introduzione di gas argon ad alta purezza in una sonda immersa? Migliorare l'accuratezza dell'analisi della fusione

- Come fanno i forni di ricottura ad alta temperatura a garantire l'equilibrio nelle leghe Bi2Se3-Nd2Se3? Soluzioni Esperte di Controllo Termico

- Perché è necessario un processo di rinvenimento multiplo ad alta temperatura per gli acciai ad alto contenuto di cobalto? Raggiungere la massima durezza e stabilità

- Qual è il meccanismo catalitico della conversione del gas metano nella sintesi di CNT Ni-Co? Padroneggia la trasformazione del carbonio

- Come influisce l'estensione della durata della fase a temperatura costante elevata sulla crescita dei grani di ferro? Massimizzare l'estrazione di zinco

- Perché è importante raggiungere la pressione di processo entro un tempo definito? Migliora efficienza, qualità e sicurezza

- Qual è il ruolo dei forni ad alta precisione nel trattamento termico dell'Inconel 718? Padroneggia l'ingegneria microstrutturale

- Perché è necessario un apparecchio di essiccazione sotto vuoto per l'impregnazione del precursore di sale di iridio? Sblocca un caricamento superiore del modello