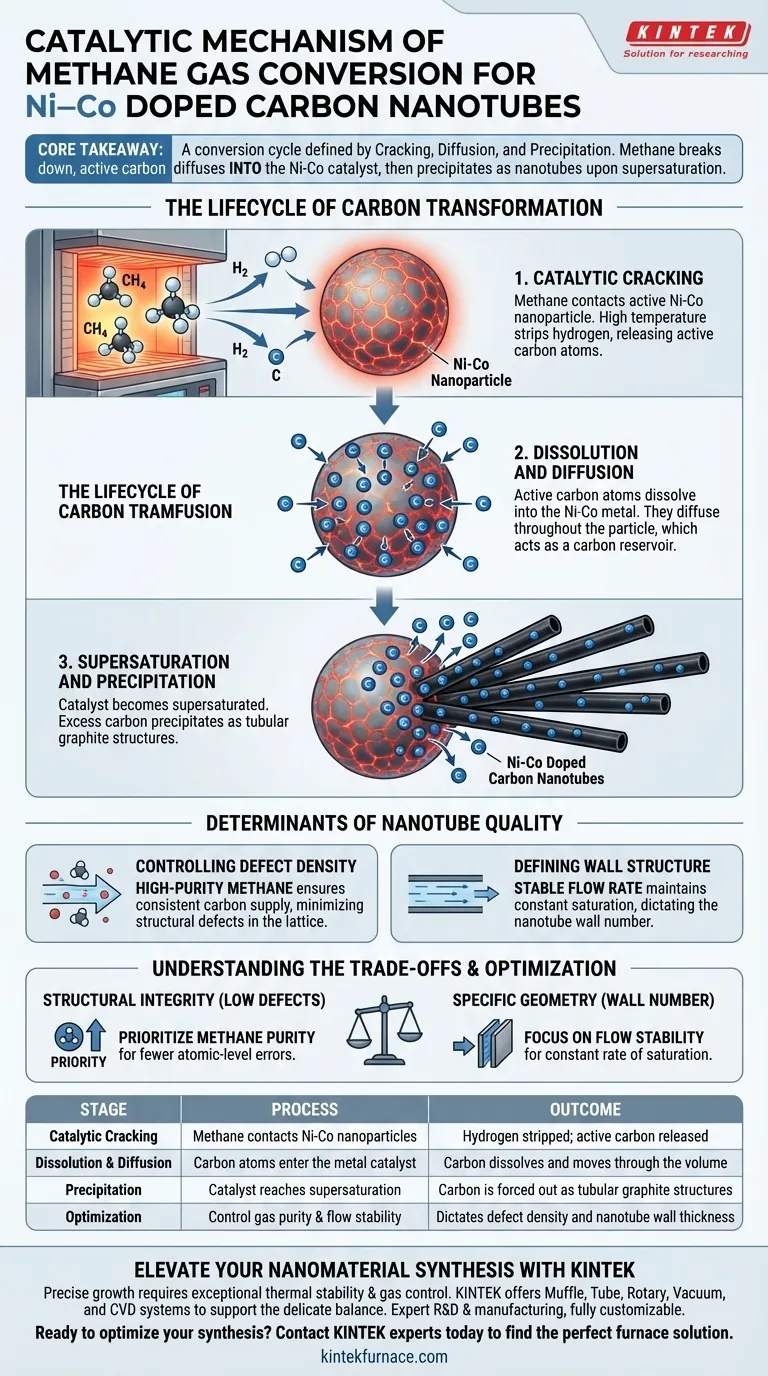

Il meccanismo catalitico agisce come un ciclo di conversione definito da cracking, diffusione e precipitazione. All'interno del forno ad alta temperatura, il gas metano funge da materia prima di carbonio che entra in contatto con nanoparticelle attive di Nichel-Cobalto (Ni-Co). Questo contatto innesca una reazione in cui il metano si spacca per rilasciare atomi di carbonio, che poi si dissolvono nel catalizzatore metallico fino a precipitare come strutture solide di grafite tubolare.

Concetto chiave La sintesi di nanotubi di carbonio drogati con Ni-Co è guidata da un meccanismo di soluzione-precipitazione. Il metano non si accumula semplicemente sulla superficie; viene chimicamente scomposto in modo che gli atomi di carbonio attivi possano diffondere *all'interno* del catalizzatore, per poi fuoriuscire come nanotubi una volta che il metallo diventa soprassaturo.

Il ciclo di vita della trasformazione del carbonio

La conversione del metano in nanotubi di carbonio non è istantanea. Segue una sequenza distinta di eventi a livello atomico governata dall'interazione tra il gas e il catalizzatore Ni-Co.

Cracking catalitico

Il processo inizia quando il gas metano entra in contatto con la superficie delle nanoparticelle attive di Ni-Co.

L'alta temperatura e le proprietà catalitiche del metallo causano la rottura delle molecole di metano. Questo processo di "cracking" rimuove l'idrogeno, rilasciando atomi di carbonio attivi pronti per la sintesi.

Soluzione e diffusione

Una volta rilasciati, gli atomi di carbonio non formano immediatamente una struttura. Invece, si dissolvono nelle particelle metalliche di Ni-Co.

Guidati dal gradiente di concentrazione, questi atomi diffondono attraverso il volume della nanoparticella. Il metallo agisce come un serbatoio, assorbendo carbonio in modo simile a come l'acqua assorbe il sale.

Soprassaturazione e precipitazione

La particella metallica raggiunge infine un punto critico noto come soprassaturazione.

In questa fase, il catalizzatore non può più trattenere il carbonio disciolto. L'eccesso di carbonio viene espulso dal metallo, precipitando sotto forma di strutture di grafite tubolare — i nanotubi di carbonio.

Determinanti della qualità dei nanotubi

Le proprietà fisiche dei nanotubi risultanti non sono casuali. Sono direttamente controllate dalla stabilità e dalla qualità dell'apporto di gas metano.

Controllo della densità dei difetti

La purezza del gas metano è la variabile principale che influisce sull'integrità strutturale del nanotubo.

Il metano ad alta purezza garantisce un apporto costante di atomi di carbonio senza contaminanti. Le variazioni di purezza sono direttamente correlate alla densità dei difetti riscontrata nel reticolo di carbonio finale.

Definizione della struttura delle pareti

Il numero di pareti nel nanotubo (ad esempio, a parete singola o a parete multipla) è influenzato dall'erogazione del gas.

La stabilità del flusso è fondamentale qui. Una velocità di flusso stabile mantiene un livello costante di saturazione di carbonio all'interno del catalizzatore, che determina il numero di pareti risultante dei nanotubi.

Comprendere i compromessi

Sebbene il meccanismo sia semplice, ottenere una sintesi di alta qualità richiede il bilanciamento di delicate variabili di processo.

Il bilancio della saturazione

Il processo si basa interamente sul raggiungimento della soprassaturazione da parte della particella Ni-Co.

Se l'apporto di carbonio è troppo basso (a causa di un flusso basso), la precipitazione può arrestarsi. Al contrario, le incongruenze nell'alimentazione possono interrompere la precipitazione uniforme richiesta per strutture tubolari coerenti.

Sensibilità alla qualità della materia prima

Il meccanismo è altamente sensibile agli input. Poiché il catalizzatore deve assorbire ed estrudere atomi di carbonio, eventuali impurità nel metano possono interferire con il processo di diffusione.

Questa sensibilità significa che la purezza e la stabilità del flusso non sono solo dettagli operativi, ma fattori determinanti del grado finale del materiale.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare la tua sintesi di nanotubi di carbonio drogati con Ni-Co, devi regolare i tuoi input in base alla caratteristica strutturale specifica che desideri prioritizzare.

- Se la tua priorità assoluta è l'integrità strutturale (bassi difetti): Dai priorità alla purezza della tua fonte di metano per ridurre al minimo gli errori a livello atomico nel reticolo di carbonio.

- Se la tua priorità assoluta è la geometria specifica (numero di pareti): Concentrati sulla stabilità del flusso del gas per garantire un tasso costante di saturazione e precipitazione.

Controllando rigorosamente la purezza e il flusso del metano, comandi la velocità di diffusione all'interno del catalizzatore e determini la qualità del nanotubo finale.

Tabella riassuntiva:

| Fase | Processo | Risultato |

|---|---|---|

| Cracking catalitico | Il metano entra in contatto con le nanoparticelle di Ni-Co | L'idrogeno viene rimosso; vengono rilasciati atomi di carbonio attivi |

| Soluzione e diffusione | Gli atomi di carbonio entrano nel catalizzatore metallico | Il carbonio si dissolve e si muove attraverso il volume della nanoparticella |

| Precipitazione | Il catalizzatore raggiunge la soprassaturazione | Il carbonio viene espulso come strutture di grafite tubolare |

| Ottimizzazione | Controllo della purezza del gas e della stabilità del flusso | Determina la densità dei difetti e lo spessore delle pareti dei nanotubi |

Migliora la tua sintesi di nanomateriali con KINTEK

La crescita precisa dei nanotubi di carbonio richiede un'eccezionale stabilità termica e controllo del gas. KINTEK fornisce sistemi leader del settore Muffle, Tube, Rotary, Vacuum e CVD, tutti progettati per supportare il delicato equilibrio tra cracking del metano e precipitazione del carbonio.

Supportati da R&D e produzione esperti, i nostri forni ad alta temperatura sono completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca o produzione. Garantisci una saturazione costante e una qualità strutturale superiore per i tuoi nanotubi drogati con Ni-Co.

Pronto a ottimizzare la tua sintesi? Contatta oggi stesso gli esperti KINTEK per trovare la soluzione di forno perfetta.

Guida Visiva

Riferimenti

- A. Shameem, P. Sivaprakash. A High-Performance Supercapacitor Based on Hierarchical Template-Free Ni/SnO2 Nanostructures via Hydrothermal Method. DOI: 10.3390/ma17081894

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché è necessario un forno di essiccazione da laboratorio per nanopolveri di ossido di ferro Co-Zr? Proteggere l'integrità e la purezza del materiale

- Qual è lo scopo dell'impiego del trattamento con ozono (O3) dopo l'AS-ALD di Al2O3? Aumentare la purezza e la densità del film

- Quale ruolo gioca un forno di essiccazione da laboratorio nei supporti catalitici? Garantire l'integrità strutturale e l'elevata dispersione

- Quali sono i vantaggi di un forno a microonde multimodale? Sintesi accelerata di nanofili di SiC drogati con B per rese più elevate

- Qual è lo scopo dell'utilizzo di un essiccatore sotto vuoto per fogli compositi di PU e AlN? Migliorare l'integrità termica e strutturale

- Come si mantiene la pressione del vuoto? Padroneggiare l'equilibrio tra carico di gas e velocità di pompaggio

- Qual è l'obiettivo di eseguire un trattamento di ricottura? Migliorare la plasticità e il rilassamento delle tensioni per i compositi in alluminio

- Qual è la funzione principale di un forno Bridgman? Padronanza della solidificazione direzionale per le superleghe