Un apparecchio di essiccazione sotto vuoto è obbligatorio per il processo di impregnazione del precursore di sale di iridio perché altera fondamentalmente la fisica di come il liquido interagisce con il modello poroso. Operando a pressione ridotta, specificamente intorno a 20 mbar, si forza contemporaneamente la soluzione di acetato di iridio nelle microscopiche fessure tra le microsfere polimeriche e si accelera la rimozione del solvente.

L'utilizzo di un ambiente a pressione ridotta è il metodo definitivo per spingere il precursore di iridio in profondità nelle complesse strutture porose. Garantisce un elevato caricamento di materiale e una distribuzione uniforme, fattori critici per prevenire difetti strutturali durante la trasformazione finale.

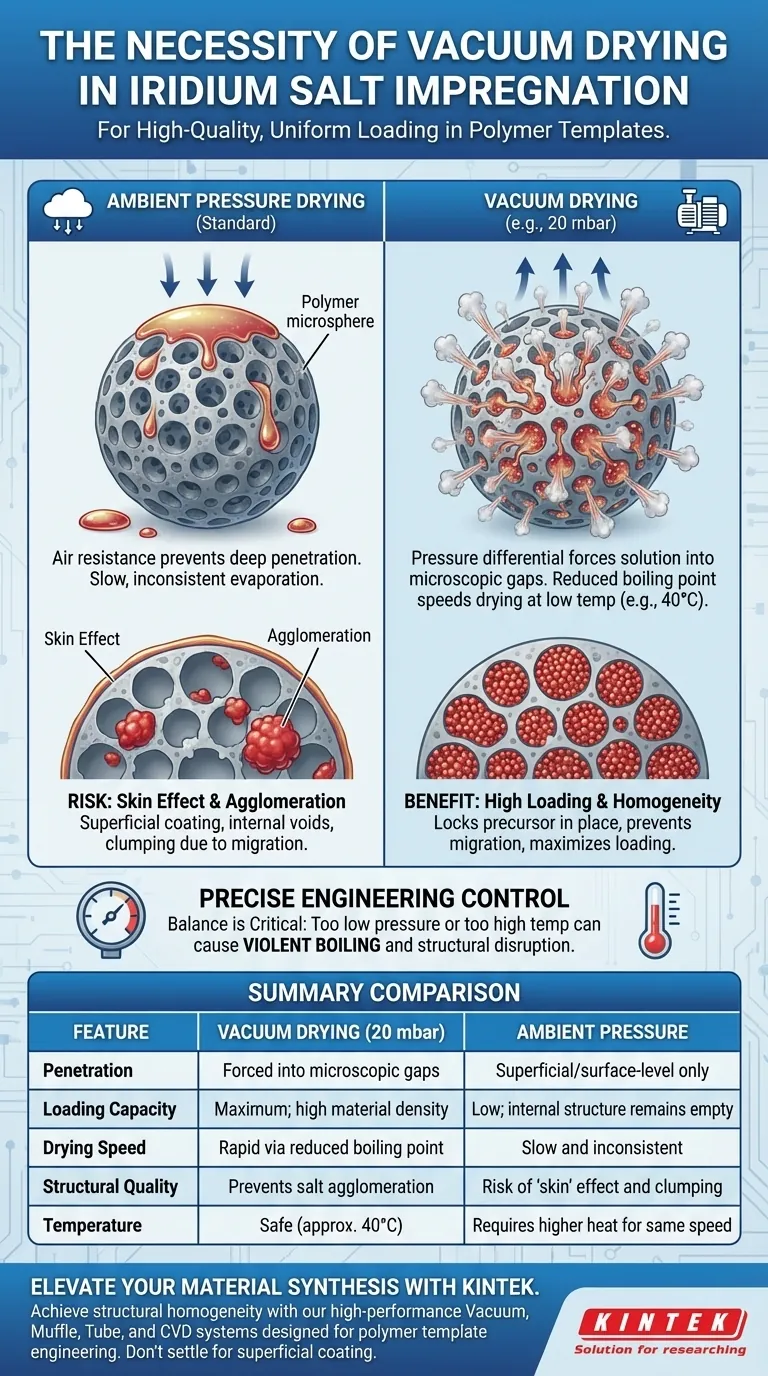

La meccanica dell'impregnazione sotto vuoto

Accelerare la penetrazione della soluzione

La principale barriera fisica in questo processo è la difficoltà di far penetrare una soluzione liquida in minuscoli vuoti. L'apparecchio per il vuoto rimuove la resistenza dell'aria all'interno del modello.

Ciò crea un differenziale di pressione che attira attivamente la soluzione di acetato di iridio nelle minute fessure tra le microsfere polimeriche.

Facilitare una rapida evaporazione

A pressione atmosferica standard, l'evaporazione del solvente può essere lenta e incoerente. Abbassando la pressione a circa 20 mbar, il punto di ebollizione del solvente si abbassa in modo significativo.

Ciò consente un'evaporazione efficiente a temperature moderate, come 40 gradi Celsius, accelerando la fase di essiccazione senza richiedere un calore eccessivo che potrebbe danneggiare il polimero.

Garantire qualità e uniformità del materiale

Ottenere un'elevata capacità di caricamento

Per creare un prodotto finale efficace, è necessario massimizzare la quantità di iridio depositato all'interno del modello.

L'ambiente sotto vuoto garantisce che la soluzione precursore occupi il volume massimo disponibile all'interno della struttura porosa, portando a una capacità di caricamento superiore.

Prevenire l'agglomerazione macroscopica

Uno dei maggiori rischi nell'impregnazione di precursori è la tendenza dei sali metallici a raggrupparsi durante l'essiccazione.

L'essiccazione rapida assistita da vuoto blocca rapidamente il precursore di iridio. Ciò impedisce alla soluzione di migrare e accumularsi, il che altrimenti causerebbe agglomerazione macroscopica e proprietà del materiale non uniformi.

Comprendere i rischi di un'essiccazione impropria

La trappola della pressione ambiente

Tentare questo processo senza vuoto spesso si traduce in un rivestimento superficiale. La tensione superficiale può impedire alla soluzione di penetrare nei pori più profondi del modello polimerico.

Ciò porta a un effetto "pelle" in cui lo strato esterno è rivestito, ma la struttura interna rimane vuota, sprecando il potenziale del modello.

Bilanciare la velocità di evaporazione

Mentre il vuoto accelera l'evaporazione, c'è un equilibrio da mantenere. Le condizioni (ad es. 40°C a 20 mbar) sono specifiche per una ragione.

Se la pressione è troppo bassa o la temperatura troppo alta, il solvente potrebbe bollire violentemente, potenzialmente disturbando la delicata disposizione delle microsfere polimeriche prima che la struttura si stabilizzi.

Fare la scelta giusta per il tuo obiettivo

Se il tuo obiettivo principale è l'omogeneità strutturale: Assicurati di mantenere una pressione negativa costante per evitare che il precursore migri e formi grumi (agglomerazione) durante l'essiccazione.

Se il tuo obiettivo principale è massimizzare il potenziale catalitico: Utilizza l'apparecchio per il vuoto per spingere la soluzione in profondità nelle fessure delle microsfere, garantendo la massima capacità di caricamento possibile del materiale di iridio attivo.

Controllando l'ambiente di pressione, trasformi un semplice passaggio di essiccazione in un controllo ingegneristico preciso per la qualità del materiale.

Tabella riassuntiva:

| Caratteristica | Essiccazione sotto vuoto (20 mbar) | Essiccazione a pressione ambiente |

|---|---|---|

| Penetrazione | Forzata nelle fessure microscopiche | Solo superficiale/a livello di superficie |

| Capacità di caricamento | Massima; alta densità di materiale | Bassa; la struttura interna rimane vuota |

| Velocità di essiccazione | Rapida tramite abbassamento del punto di ebollizione | Lenta e incoerente |

| Qualità strutturale | Previene l'agglomerazione di sali | Rischio di effetto "pelle" e agglomerazione |

| Temperatura | Sicura (circa 40°C) | Richiede calore maggiore per la stessa velocità |

Eleva la tua sintesi di materiali con KINTEK

Ottenere l'omogeneità strutturale nell'impregnazione di sali di iridio richiede un controllo preciso di pressione e temperatura. KINTEK fornisce soluzioni di laboratorio ad alte prestazioni necessarie per padroneggiare questi complessi processi. Supportati da R&S e produzione esperti, offriamo una gamma completa di sistemi personalizzabili per vuoto, muffola, tubolari e CVD progettati per soddisfare le esigenze uniche dell'ingegneria di modelli polimerici. Non accontentarti di un rivestimento superficiale: assicurati il massimo caricamento e potenziale catalitico con i nostri forni ad alta temperatura ingegnerizzati di precisione. Contatta oggi stesso gli esperti KINTEK per discutere i requisiti del tuo progetto!

Guida Visiva

Riferimenti

- Sebastian Möhle, Peter Strasser. Iridium Oxide Inverse Opal Anodes with Tailored Porosity for Efficient PEM Electrolysis. DOI: 10.1002/adfm.202501261

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quale forno viene utilizzato per la sinterizzazione? Trova la giusta soluzione ad alta temperatura per i tuoi materiali

- Perché viene utilizzato un recipiente di riscaldamento sigillato con un processo di riscaldamento a gradini per infiltrare lo zolfo? Massimizzare le prestazioni della batteria Li-S

- Perché viene utilizzato un forno di essiccazione a temperatura costante per il carbone attivo? Garantire l'integrità dei pori e l'efficienza di adsorbimento

- Perché il riscaldamento a induzione elettromagnetica è considerato ecologico? Emissioni zero e alta efficienza

- Come funzionano i forni a trattamento termico? Padroneggiare il controllo termico e dell'atmosfera per proprietà dei materiali superiori

- Perché è necessario un pirometro ottico per monitorare la sintesi della lega nichel-alluminio? Cattura rapide esplosioni termiche

- Quali sono i principali vantaggi dell'utilizzo di forni elettrici tra i settori? Aumenta l'efficienza e la precisione nei tuoi processi

- Come influisce un dispositivo di riscaldamento a temperatura costante sulle prestazioni della batteria? Migliorare l'accuratezza della ricerca sui dendriti di litio