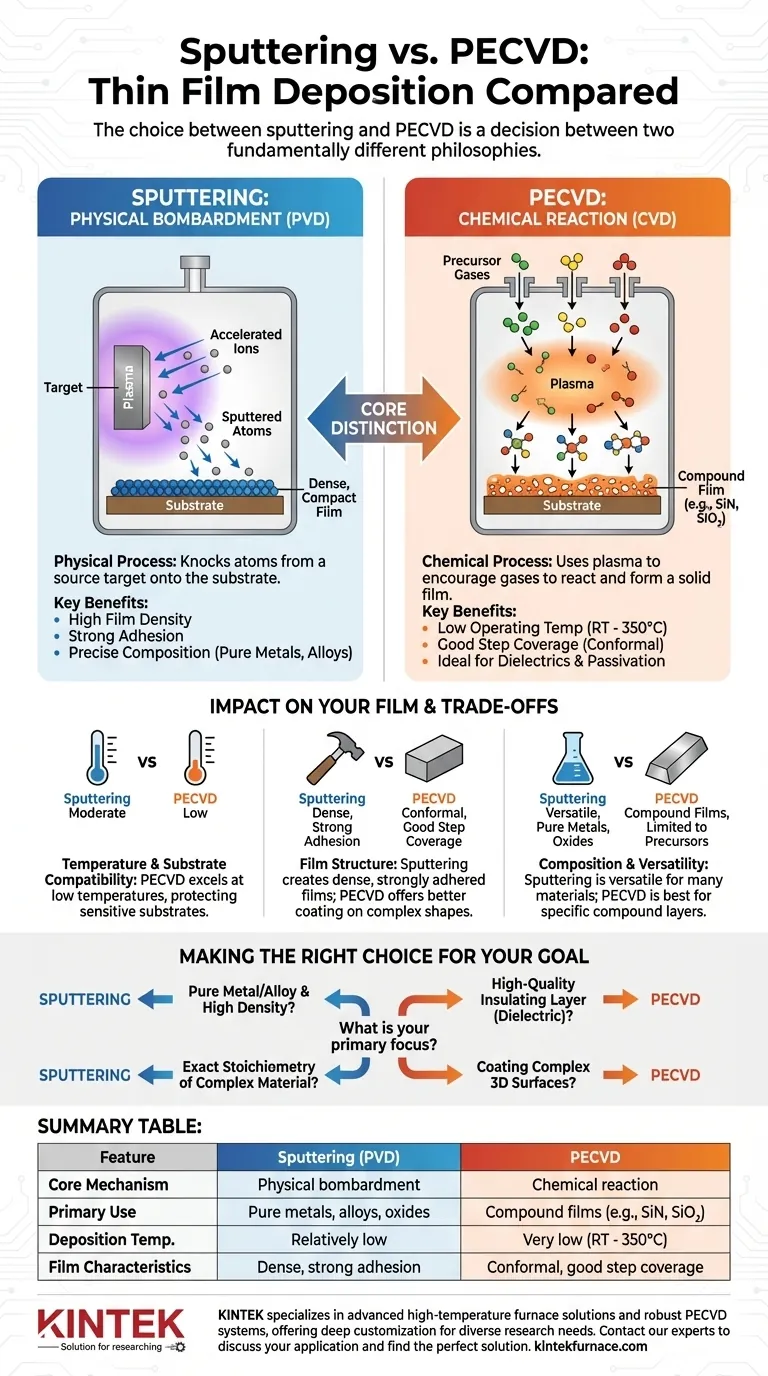

In fondo, la differenza tra sputtering e deposizione chimica da vapore assistita da plasma (PECVD) risiede nel modo in cui costruiscono un film sottile. Lo sputtering è un processo fisico che stacca atomi da un bersaglio sorgente e li proietta sul tuo substrato, un po' come una sabbiatura microscopica. Al contrario, il PECVD è un processo chimico che utilizza il plasma per incoraggiare i gas a reagire e formare un film solido sulla superficie del substrato.

La scelta tra sputtering e PECVD è una decisione tra due filosofie fondamentalmente diverse. Lo sputtering offre precisione e densità trasferendo fisicamente il materiale, mentre il PECVD consente la creazione di film composti unici a basse temperature attraverso reazioni chimiche controllate.

La Distinzione Fondamentale: Deposizione Fisica vs. Chimica

Per selezionare il metodo giusto, devi prima comprendere i loro meccanismi opposti. Uno sposta fisicamente gli atomi, mentre l'altro costruisce chimicamente le molecole.

Sputtering: Un Processo di Bombardamento Fisico

Lo sputtering è un tipo di Deposizione Fisica da Vapore (PVD). Il processo inizia creando un plasma, tipicamente da un gas inerte come l'Argon.

Questi ioni di gas energizzati vengono accelerati e diretti verso un blocco di materiale sorgente, noto come bersaglio.

Quando gli ioni colpiscono il bersaglio, ne staccano o "sputterano" fisicamente gli atomi. Questi atomi espulsi viaggiano quindi attraverso la camera a vuoto e si depositano sul substrato, costruendo il film sottile strato per strato.

PECVD: Una Reazione Chimica Assistita da Plasma

Il PECVD è una variante della Deposizione Chimica da Vapore (CVD). Invece di un bersaglio solido, questo processo utilizza gas precursori reattivi.

Un plasma viene utilizzato per trasferire energia a questi gas, rompendo i loro legami chimici e creando molecole altamente reattive.

Queste specie reattive si depositano quindi sul substrato, dove subiscono una reazione chimica per formare il film sottile solido desiderato. Il plasma consente a questa reazione di avvenire a temperature molto più basse rispetto al CVD tradizionale.

Come Questa Differenza Influisce sul Tuo Film

Il meccanismo—trasferimento fisico versus reazione chimica—influenza direttamente la temperatura, la struttura e la composizione del film risultante.

Temperatura di Deposizione e Compatibilità del Substrato

Il vantaggio principale del PECVD è la sua bassa temperatura operativa, spesso tra la temperatura ambiente e 350°C. Il plasma fornisce l'energia per reazioni chimiche che altrimenti richiederebbero calore estremo (600°C+).

Questo rende il PECVD ideale per depositare film su substrati sensibili alla temperatura come plastiche o wafer semiconduttori che contengono già delicati circuiti integrati.

Sebbene lo sputtering sia anch'esso un processo a temperatura relativamente bassa, il vantaggio chiave del PECVD è quello di consentire la deposizione chimica senza il calore dannoso del CVD convenzionale.

Densità e Adesione del Film

Gli atomi spruzzati arrivano al substrato con una significativa energia cinetica. Questo effetto di "martellamento" si traduce tipicamente in film molto densi e compatti con una forte adesione al substrato.

Questo è altamente desiderabile per applicazioni come contatti elettrici, barriere di diffusione o rivestimenti riflettenti dove l'integrità del film è fondamentale.

Composizione e Struttura del Film

Lo sputtering eccelle nel depositare film di metalli puri, leghe e ossidi con alta fedeltà. La composizione del film è un riflesso diretto del materiale del bersaglio, offrendo un controllo preciso.

Il PECVD, per sua natura, viene utilizzato per sintetizzare film composti, in particolare quelli amorfi come il nitruro di silicio (SiN) o il diossido di silicio (SiO₂). È meno adatto per depositare metalli puri ma è lo standard industriale per creare strati dielettrici e di passivazione di alta qualità.

Comprendere i Compromessi

Nessuno dei due metodi è universalmente superiore. La scelta ottimale dipende interamente dal tuo materiale specifico e dai requisiti di prestazione.

Versatilità del Materiale

Lo sputtering è più versatile per una gamma più ampia di materiali. Finché puoi formare un materiale in un bersaglio solido, probabilmente puoi spruzzarlo.

Il PECVD è limitato dalla disponibilità di gas precursori adatti che siano stabili a temperatura ambiente ma che reagiscano in modo appropriato all'interno del plasma.

Tasso di Deposizione vs. Copertura del Gradino

Il PECVD può spesso raggiungere tassi di deposizione più elevati, il che è vantaggioso per la produzione di film più spessi.

Tuttavia, lo sputtering generalmente fornisce una migliore uniformità dello spessore su grandi substrati. I film PECVD tendono anche ad essere più conformi, il che significa che possono rivestire i lati di caratteristiche superficiali complesse e tridimensionali in modo più uniforme rispetto al processo di sputtering più direzionale, "linea di vista".

Fare la Scelta Giusta per il Tuo Obiettivo

Basa la tua decisione sulle proprietà di cui hai bisogno nel tuo film finale, non sul processo stesso.

- Se il tuo obiettivo principale è depositare un metallo puro o una lega con alta densità: Lo sputtering è la scelta superiore grazie al suo meccanismo di trasferimento fisico e al controllo preciso.

- Se il tuo obiettivo principale è creare uno strato isolante di alta qualità (dielettrico) su un substrato sensibile alla temperatura: Il PECVD è la soluzione ideale, in quanto è stato specificamente progettato per questo scopo.

- Se il tuo obiettivo principale è mantenere l'esatta stechiometria di un materiale composto complesso: Lo sputtering da un bersaglio pre-fabbricato fornisce il percorso più diretto e controllabile.

- Se il tuo obiettivo principale è rivestire una superficie complessa con uno strato uniforme e conforme: Il meccanismo di reazione in fase gassosa del PECVD spesso fornisce una migliore copertura del gradino.

In definitiva, comprendere la differenza fondamentale tra bombardamento fisico e reazione chimica ti consentirà di selezionare lo strumento corretto per la tua specifica sfida ingegneristica.

Tabella Riepilogativa:

| Caratteristica | Sputtering (PVD) | PECVD |

|---|---|---|

| Meccanismo Fondamentale | Bombardamento fisico | Reazione chimica |

| Uso Primario | Metalli puri, leghe, ossidi | Film composti (es. SiN, SiO₂) |

| Temp. di Deposizione | Relativamente bassa | Molto bassa (TA - 350°C) |

| Caratteristiche del Film | Denso, forte adesione | Conforme, buona copertura del gradino |

Ancora indeciso su quale metodo di deposizione sia giusto per il tuo progetto?

KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi i nostri robusti sistemi PECVD. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori gli strumenti giusti per le loro sfide uniche. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le tue specifiche esigenze sperimentali.

Contatta oggi i nostri esperti per discutere la tua applicazione e trovare la soluzione perfetta per le tue esigenze di deposizione di film sottile.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse