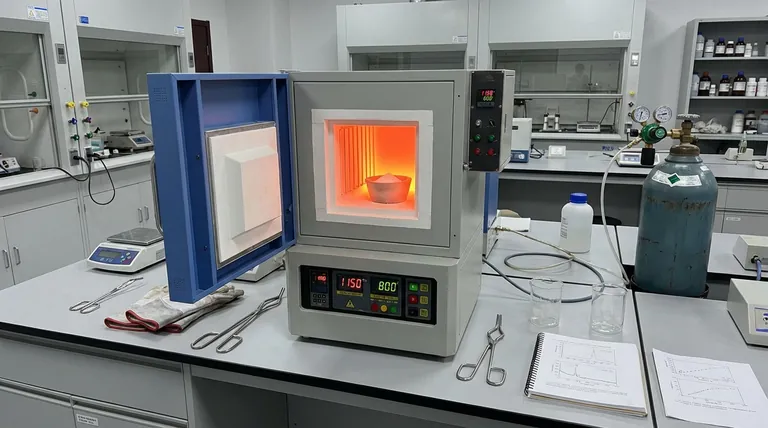

Il ruolo fondamentale di un forno ad alta temperatura da laboratorio è fornire l'ambiente termico preciso necessario per guidare la transizione di fase del Li7La3Zr2O12 (LLZO) da una struttura tetragonale a una cubica.

Questa apparecchiatura garantisce un campo termico stabile che facilita un trasferimento di calore uniforme. Mantenendo temperature esatte (tipicamente intorno agli 800 °C per la ricottura) per lunghi periodi, il forno consente al materiale di raggiungere la fase cristallina desiderata senza subire un grave grossolano dei grani o un degrado delle prestazioni associato a un calore eccessivo.

Concetto chiave Ottenere la fase cubica ad alta conduttività in LLZO non riguarda solo il raggiungimento di una temperatura specifica; richiede una "storia termica" controllata. Il forno agisce come meccanismo di regolazione che bilancia l'energia necessaria per la trasformazione di fase rispetto ai rischi di perdita di litio e degrado microstrutturale.

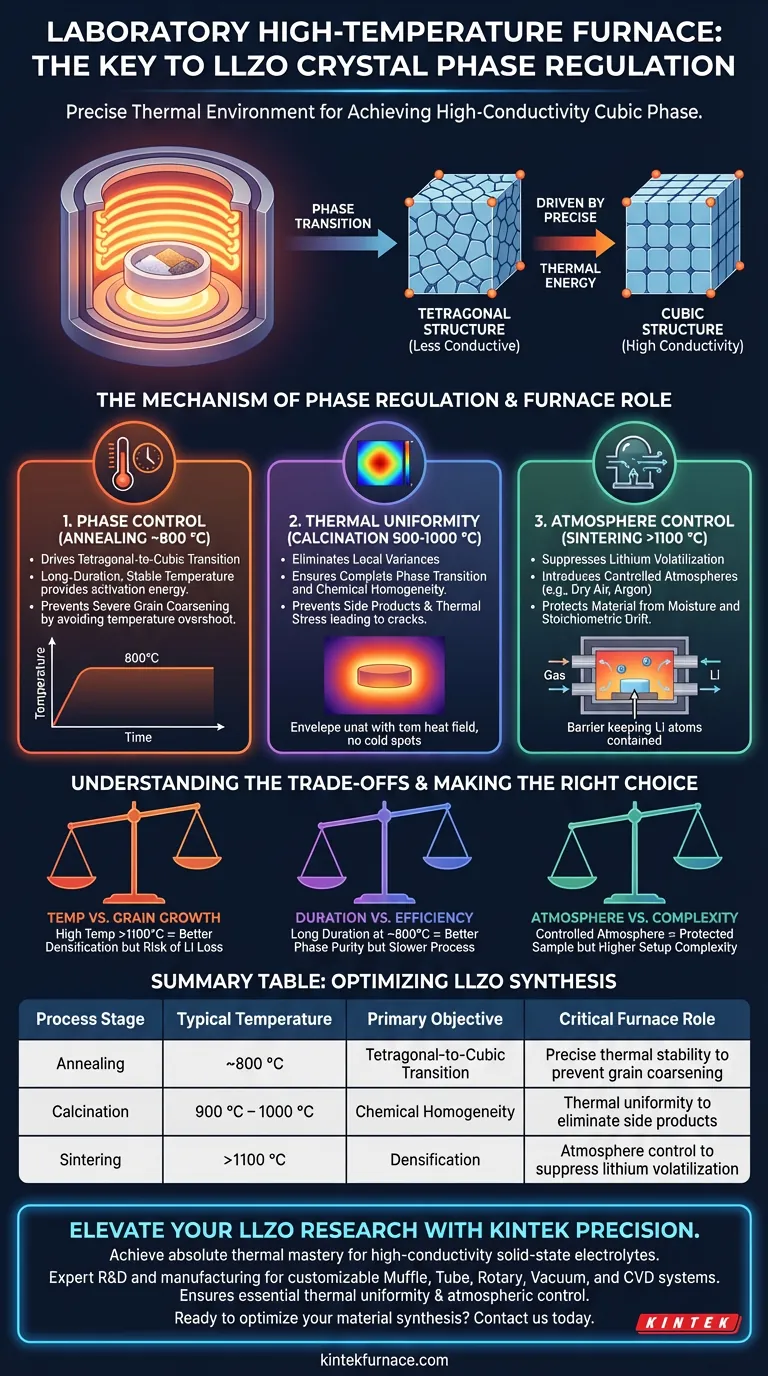

Il meccanismo di regolazione di fase

Guida della transizione da tetragonale a cubica

La funzione principale del forno durante la fase di ricottura è il controllo di fase. L'utente deve navigare in una finestra termica specifica, spesso intorno agli 800 °C, per convertire il materiale da una struttura tetragonale alla struttura cubica preferita.

Il forno mantiene questa temperatura per un periodo prolungato. Questa ricottura di lunga durata fornisce l'energia di attivazione necessaria per il riarrangiamento strutturale, mantenendo al contempo la temperatura sufficientemente bassa da preservare l'integrità del materiale.

Prevenire il degrado microstrutturale

La regolazione precisa della temperatura è fondamentale per evitare "superamenti". Se la temperatura aumenta in modo incontrollato, può portare a un grave grossolano dei grani.

Grani grandi e grossolani possono degradare le prestazioni elettrochimiche dell'elettrolita finale. La capacità del forno di mantenere una temperatura costante assicura che il cambiamento di fase avvenga senza rovinare la microstruttura.

Uniformità termica e controllo dell'atmosfera

Eliminare le varianze locali

In processi come la calcinazione (900°C–1000°C) e la sinterizzazione (>1100°C), l'uniformità termica è un requisito non negoziabile. Forni a muffola e a scatola sono progettati per avvolgere il campione in un campo di calore costante.

Se il calore è irregolare, il materiale può subire transizioni di fase incomplete o la formazione di prodotti secondari nelle zone più fredde. L'uniformità previene anche lo stress termico, che causa la formazione di crepe all'interno dei pellet ceramici durante la densificazione.

Controllo della volatilizzazione del litio

Il litio è volatile ad alte temperature. Forni tubolari ad alta temperatura e forni sottovuoto affrontano questo problema consentendo l'introduzione di atmosfere specifiche, come aria secca o argon.

Questo ambiente controllato sopprime la volatilizzazione del litio e protegge il materiale dall'umidità ambientale. Mantenere la corretta stechiometria è essenziale, poiché la perdita di litio riporterà la struttura del materiale indietro o ne ridurrà la conduttività ionica.

Comprendere i compromessi

Alta temperatura vs. Crescita dei grani

Temperature più elevate (sopra i 1100°C) sono spesso necessarie per la densificazione e la crescita dei grani, che migliora la conduttività ionica. Tuttavia, spingere la temperatura troppo in alto comporta il rischio di eccessiva perdita di litio e instabilità strutturale.

Durata della ricottura vs. Efficienza

La ricottura di lunga durata a temperature più basse (intorno agli 800°C) è più sicura per la purezza di fase e previene il grossolano. Il compromesso è il tempo di processo. Si sacrifica la velocità per garantire che la transizione alla fase cubica sia completa e che la microstruttura rimanga fine.

Atmosfera vs. Complessità

L'uso di ambienti sottovuoto o a gas inerte protegge il campione ma aggiunge complessità all'installazione. Trascurare questa variabile può portare a contaminazione da umidità (da precursori igroscopici come LiOH) o a deriva stechiometrica, rendendo inutile il preciso profilo termico.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare la sintesi di LLZO, allinea l'uso del tuo forno con la tua specifica fase di lavorazione:

- Se il tuo obiettivo principale è la purezza di fase (struttura cubica): Dai priorità a una ricottura stabile e di lunga durata intorno agli 800°C per garantire la transizione da tetragonale a cubica senza grossolano dei grani.

- Se il tuo obiettivo principale è la densificazione: Utilizza temperature superiori a 1100°C in un'atmosfera controllata (forno tubolare/sottovuoto) per promuovere la sinterizzazione sopprimendo la volatilizzazione del litio.

- Se il tuo obiettivo principale è la consistenza chimica: Assicura un'eccellente uniformità termica durante la calcinazione (900–1000°C) per prevenire prodotti secondari e segregazione di fase locale.

Il forno non è semplicemente una fonte di calore; è lo strumento di precisione che determina se il tuo LLZO raggiungerà un'elevata conduttività ionica o fallirà a causa di impurità strutturali.

Tabella riassuntiva:

| Fase di processo | Temperatura tipica | Obiettivo primario | Ruolo critico del forno |

|---|---|---|---|

| Ricottura | ~800 °C | Transizione da tetragonale a cubica | Stabilità termica precisa per prevenire il grossolano dei grani |

| Calcinazione | 900 °C – 1000 °C | Omogeneità chimica | Uniformità termica per eliminare prodotti secondari |

| Sinterizzazione | >1100 °C | Densificazione | Controllo dell'atmosfera per sopprimere la volatilizzazione del litio |

Eleva la tua ricerca LLZO con la precisione KINTEK

Ottenere la fase cubica ad alta conduttività negli elettroliti allo stato solido richiede più del semplice calore; richiede una padronanza termica assoluta. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffola, Tubo, Rotativo, Sottovuoto e CVD ad alte prestazioni, tutti personalizzabili in base alle tue esigenze di ricerca uniche.

Sia che tu stia aumentando la scala della sinterizzazione o perfezionando i profili di ricottura, le nostre apparecchiature garantiscono l'uniformità termica e il controllo atmosferico essenziali per prevenire la perdita di litio e l'instabilità strutturale.

Pronto a ottimizzare la tua sintesi di materiali? Contattaci oggi per consultare i nostri esperti sulla soluzione ad alta temperatura ideale per il tuo laboratorio.

Guida Visiva

Riferimenti

- T. Y. Park, Dong‐Min Kim. Low-Temperature Manufacture of Cubic-Phase Li7La3Zr2O12 Electrolyte for All-Solid-State Batteries by Bed Powder. DOI: 10.3390/cryst14030271

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come fa un forno a camera di laboratorio a garantire la qualità dei film sottili di TiO2-NiO? Ottimizzare la precisione del trattamento termico

- Come esegue un forno a scatola industriale ad alta temperatura il trattamento di soluzione per lo strato SS317L nelle piastre placcate?

- Come vengono tipicamente caricate le fornaci a pozzo (Box Furnaces)? Metodi manuali per una lavorazione a lotti flessibile

- Perché è richiesto un forno a muffola con controllo preciso della temperatura per la rimozione del support structure? Garantire l'integrità strutturale

- Quali sono le caratteristiche e le applicazioni dei forni a muffola? Ottieni un riscaldamento puro e ad alta temperatura per il tuo laboratorio

- Quali sono i vantaggi dell'utilizzo di un forno di sinterizzazione ad alta temperatura a 350°C per il PEEK? Massimizzare le prestazioni dei compositi

- Quali processi nell'industria della vernice utilizzano forni a muffola? Essenziali per l'analisi di laboratorio e il controllo qualità

- Quali sono alcune tipiche applicazioni di trattamento termico per i forni a scatola? Scopri soluzioni versatili per metalli e materiali