In sintesi, le fornaci a pozzo vengono caricate quasi sempre manualmente, spesso con l'aiuto di attrezzature comuni per la movimentazione dei materiali. Questo approccio diretto prevede che gli operatori utilizzino strumenti come carrelli elevatori per posizionare pezzi grandi o piani a rulli per far scorrere vassoi di componenti più piccoli.

La caratteristica distintiva di una fornace a pozzo è la sua idoneità per la lavorazione a lotti. Il metodo di carico manuale riflette questa filosofia di progettazione, dando priorità alla flessibilità operativa e alla semplicità rispetto alla produttività ad alto volume dei sistemi continui e automatizzati.

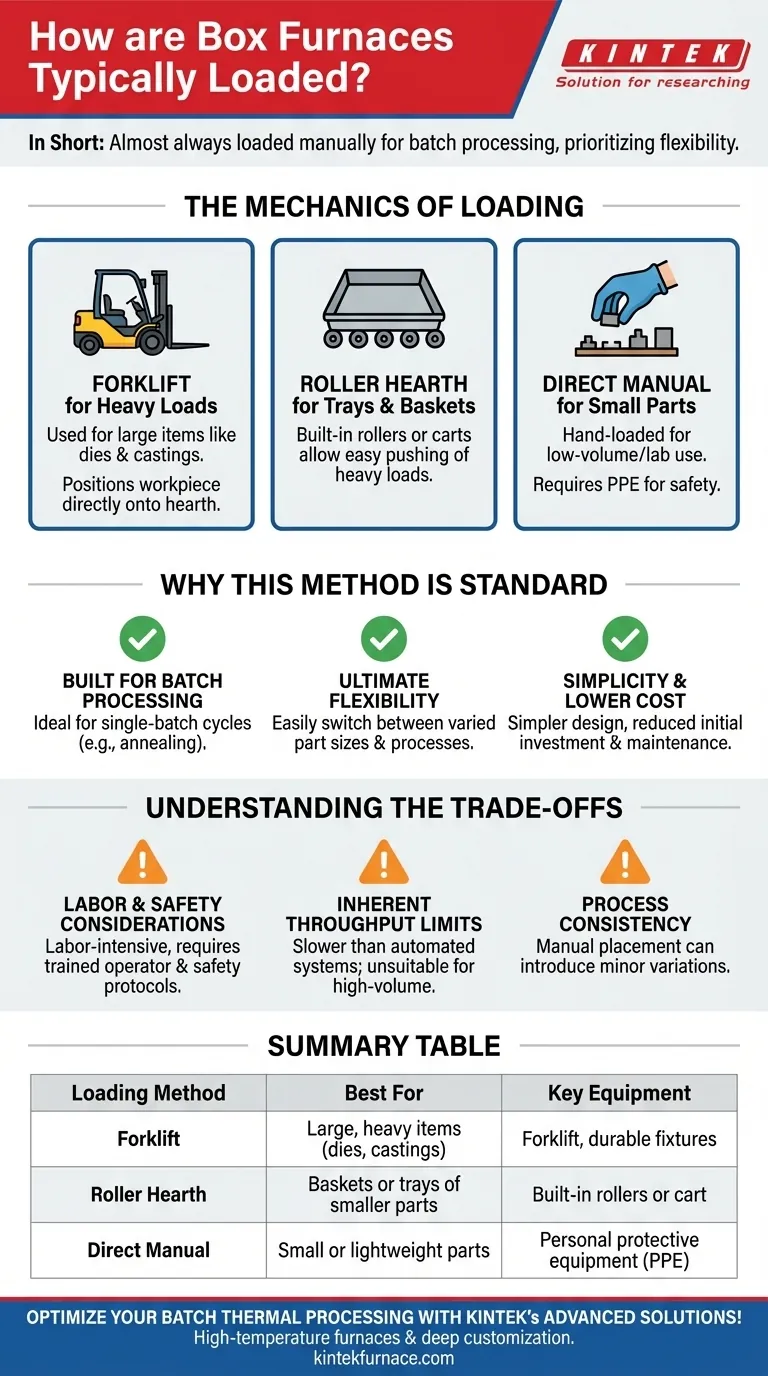

La meccanica del carico di una fornace a pozzo

Comprendere come viene caricata una fornace a pozzo rivela il suo scopo operativo fondamentale. Il processo è semplice e si basa sul coinvolgimento diretto dell'operatore, rendendolo adattabile a una vasta gamma di pezzi e processi.

Utilizzo di carrelli elevatori per carichi pesanti

Per oggetti grandi e pesanti come stampi, fusioni o grandi manufatti, un carrello elevatore è lo strumento di carico più comune. L'operatore posiziona con cura il pezzo direttamente sulla platea della fornace o su fissaggi durevoli posti all'interno. Questo metodo è semplice, robusto e sfrutta le attrezzature già presenti nella maggior parte degli impianti industriali.

Impiego di piani a rulli per l'efficienza

Quando si lavorano ceste o vassoi di parti più piccole, si può utilizzare un piano a rulli (roller hearth). Questi sono set di rulli, integrati nell'ingresso della fornace o su un carrello separato, che consentono a un operatore di spingere facilmente un carico pesante nella camera di riscaldamento con il minimo sforzo fisico.

Posizionamento manuale diretto

Per pezzi molto piccoli o leggeri, un operatore può caricarli a mano. Ciò è comune in laboratorio o per applicazioni specializzate a basso volume. Ciò richiede sempre l'equipaggiamento di protezione individuale (DPI) appropriato per proteggere dal calore residuo della fornace.

Perché questo metodo è standard

Il processo di carico manuale non è una caratteristica casuale; è fondamentale per il ruolo della fornace a pozzo nella lavorazione termica. È una conseguenza diretta della sua progettazione per il lavoro a lotti.

Progettata per la lavorazione a lotti

Una fornace a pozzo è progettata per processare un lotto discreto di materiale alla volta. Questo è ideale per applicazioni come la ricottura, la rilassamento delle tensioni o il preriscaldamento, dove un insieme specifico di pezzi subisce un ciclo termico completo prima che venga introdotto il lotto successivo. Il carico manuale è il metodo più logico ed economico per questo flusso di lavoro.

Massima flessibilità

Il carico manuale offre una versatilità senza pari. Gli operatori possono passare facilmente dalla lavorazione di un singolo componente grande in un ciclo a una cesta di centinaia di piccole parti nel ciclo successivo. Questa adattabilità è cruciale per le officine meccaniche o gli ambienti di ricerca e sviluppo (R&S) in cui i cicli di produzione sono variati e imprevedibili.

Semplicità e costi inferiori

I sistemi di carico e scarico automatici sono complessi e costosi. L'approccio manuale mantiene la progettazione della fornace semplice, riducendo l'investimento di capitale iniziale, abbassando i costi di manutenzione e minimizzando i potenziali punti di guasto.

Comprendere i compromessi

Sebbene semplice e flessibile, il metodo di carico manuale presenta chiari limiti che è necessario considerare per la vostra attività.

Considerazioni sulla manodopera e sulla sicurezza

Questo metodo richiede molta manodopera. Richiede la presenza di un operatore qualificato per il carico e lo scarico, il che influisce sui costi del personale. Introduce anche considerazioni sulla sicurezza legate alla movimentazione di oggetti pesanti e all'interazione con apparecchiature ad alta temperatura.

Limiti intrinseci di produttività

Il carico manuale è il collo di bottiglia principale per la produttività di una fornace a pozzo. Il processo è intrinsecamente più lento di un sistema continuo automatizzato, rendendolo inadatto alla produzione ripetitiva ad alto volume in cui il tempo ciclo è critico.

Coerenza del processo

Sebbene generalmente affidabile, il posizionamento manuale può introdurre leggere variazioni nel modo in cui i pezzi sono disposti all'interno della fornace. Ciò può potenzialmente portare a piccole incoerenze nell'esposizione al calore rispetto a un sistema robotico perfettamente ripetibile.

Fare la scelta giusta per il tuo processo

L'idoneità del metodo di carico di una fornace a pozzo dipende interamente dai tuoi obiettivi di produzione.

- Se la tua attenzione principale è la flessibilità per pezzi e processi diversi: Il carico manuale di una fornace a pozzo è ideale per flussi di lavoro basati su lotti come ricottura, polimerizzazione o preriscaldamento di stampi.

- Se la tua attenzione principale è la produzione uniforme ad alto volume: Dovresti esplorare tipi di fornaci continue, poiché la natura a lotti e carico di una fornace a pozzo non soddisferà le tue esigenze di produttività.

In definitiva, scegliere una fornace a pozzo significa adottare un processo flessibile e orientato al lotto in cui l'adattabilità è più apprezzata della velocità automatizzata.

Tabella riassuntiva:

| Metodo di Carico | Ideale per | Attrezzatura Chiave |

|---|---|---|

| Carrello Elevatore | Pezzi grandi e pesanti (es. stampi, fusioni) | Carrello elevatore, fissaggi durevoli |

| Piano a Rulli | Ceste o vassoi di parti più piccole | Rulli integrati o carrello |

| Manuale Diretto | Pezzi piccoli o leggeri | Dispositivi di protezione individuale (DPI) |

Ottimizza la tua lavorazione termica a lotti con le soluzioni avanzate di KINTEK! Sfruttando eccellenti capacità di R&S e produzione interna, forniamo a diversi laboratori fornaci ad alta temperatura come Fornaci a Pozzo, a Muffola, a Tubo, Rotative, Sotto Vuoto e in Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo con precisione le vostre esigenze sperimentali uniche. Contattaci oggi per migliorare la flessibilità e l'efficienza delle tue operazioni!

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Cosa succede agli effetti di trasferimento di calore per convezione e irraggiamento alle alte temperature del gas del forno? L'irraggiamento domina per un riscaldamento superiore

- Quali fattori considerare quando si acquista un forno a tubo di quarzo? Garantire una lavorazione affidabile ad alta temperatura

- Qual è la differenza tra un forno a tubo in allumina e un forno a tubo al quarzo? Scegli il forno a tubo giusto per il tuo laboratorio

- Che cos'è un forno a tubo di quarzo e qual è il suo uso principale? Essenziale per la lavorazione controllata ad alta temperatura

- Qual è la necessità di utilizzare tubi di quarzo sigillati sottovuoto? Garantire l'integrità nel trattamento termico della lega Ti-Cu