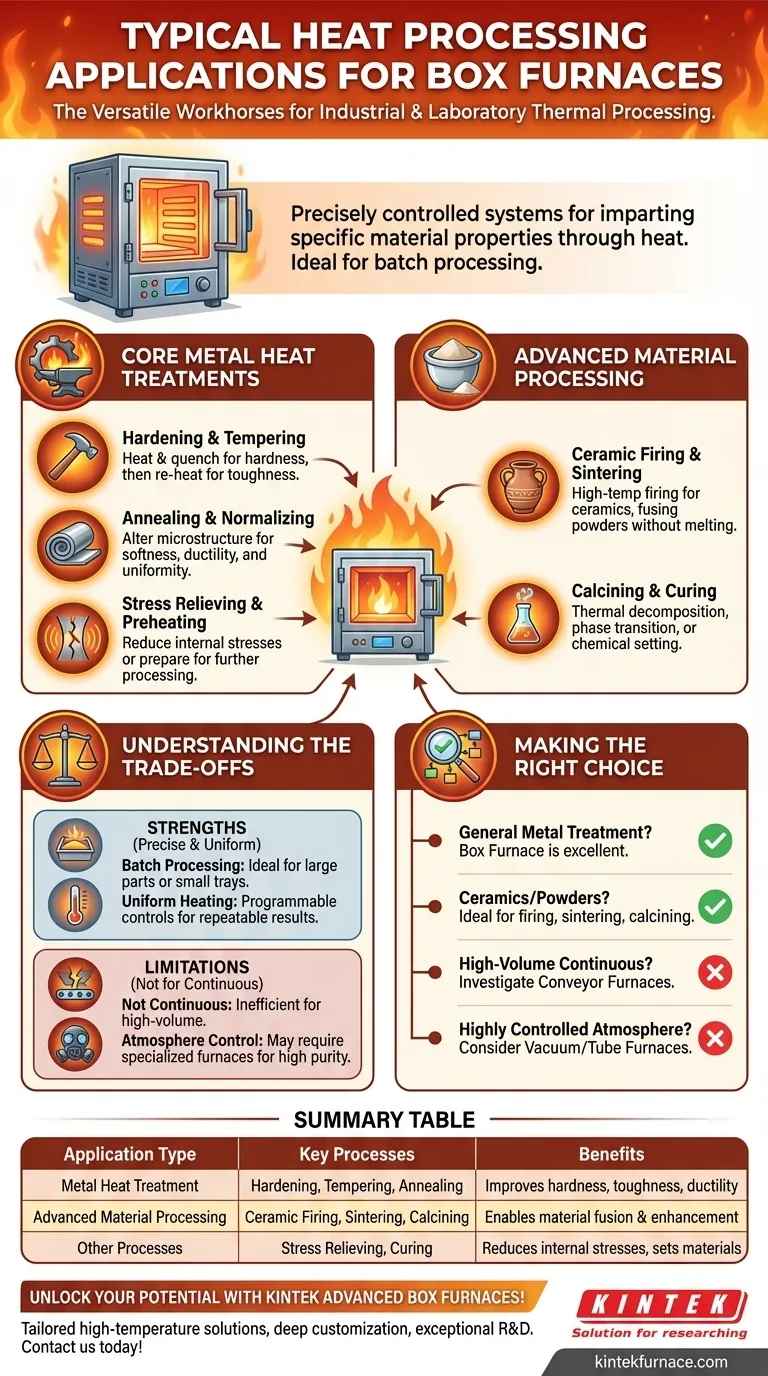

I forni a scatola sono i cavalli di battaglia versatili della lavorazione termica industriale e di laboratorio, rinomati per la loro capacità di gestire una vasta gamma di applicazioni. Le loro funzioni principali includono il trattamento termico dei metalli attraverso processi come tempra, ricottura e rinvenimento, nonché la lavorazione avanzata dei materiali come la cottura delle ceramiche, la sinterizzazione e la calcinazione.

La chiave per comprendere un forno a scatola è vederlo non solo come un forno, ma come un sistema altamente controllato per conferire proprietà specifiche al materiale attraverso il calore. Il suo valore risiede nella capacità di fornire temperature elevate precise e uniformi a un lotto di pezzi, rendendolo uno strumento fondamentale in metallurgia, scienza dei materiali e produzione.

Processi Fondamentali di Trattamento Termico per i Metalli

Un ruolo primario del forno a scatola è la modifica precisa delle proprietà dei metalli. Questi forni sono progettati per le alte temperature e i cicli di riscaldamento/raffreddamento controllati richiesti da questi processi metallurgici.

Tempra e Rinvenimento

La tempra (indurimento) prevede il riscaldamento dell'acciaio a una temperatura critica e quindi il suo rapido raffreddamento (tempra) per aumentarne la durezza e la resistenza all'usura.

Questo processo, tuttavia, spesso rende il metallo fragile. Il rinvenimento è un successivo trattamento termico a temperatura più bassa che riduce questa fragilità e migliora la tenacità, rendendo il pezzo durevole per il suo utilizzo finale.

Ricottura e Normalizzazione

La ricottura è un processo che altera la microstruttura di un materiale per renderlo più morbido e duttile. Ciò è fondamentale per alleviare le tensioni interne derivanti da operazioni precedenti (come la lavorazione a freddo o la saldatura), migliorare la lavorabilità alle macchine e affinare la struttura cristallina.

La normalizzazione è un processo simile applicato alle leghe ferrose per affinare la dimensione dei grani e creare una microstruttura più uniforme e desiderabile dopo operazioni come la forgiatura o la laminazione.

Rilascio delle Tensioni e Preriscaldamento

Il rilascio delle tensioni è un processo a temperatura più bassa utilizzato per ridurre le tensioni interne nei pezzi, in particolare nelle strutture saldate e nei componenti lavorati complessi, senza alterare in modo significativo le loro proprietà fondamentali del materiale.

Il preriscaldamento è l'applicazione di calore a un pezzo prima di ulteriori lavorazioni, come la saldatura o la forgiatura. Ad esempio, le grandi matrici di forgiatura vengono spesso preriscaldate in un forno a scatola per prevenire shock termici e prolungare la loro vita operativa.

Lavorazione Avanzata di Materiali e Componenti

Oltre alla metallurgia tradizionale, il controllo preciso della temperatura dei forni a scatola li rende essenziali per lavorare con una varietà di altri materiali.

Cottura e Sinterizzazione delle Ceramiche

Le capacità di alta temperatura dei forni a scatola, con alcuni modelli che superano i 1650°C (3000°F), li rendono ideali per la cottura delle ceramiche e del vetro in ambienti di laboratorio, artistici e industriali.

Sono anche utilizzati per la sinterizzazione, un processo che utilizza il calore per fondere materiali in polvere — come metalli o ceramiche — in una massa solida e coerente senza fonderli. Questo è fondamentale per la metallurgia delle polveri.

Calcinazione e Polimerizzazione (Curing)

La calcinazione è un trattamento termico che provoca la decomposizione, la transizione di fase o la rimozione di una frazione volatile da un materiale. È un passaggio comune nella produzione di cemento, calce e alcuni catalizzatori.

La polimerizzazione (curing) utilizza un forno a scatola per applicare calore per innescare una reazione chimica per fissare o "polimerizzare" materiali come polimeri, compositi, rivestimenti e adesivi, assicurando che raggiungano la loro forza e stabilità finale desiderate.

Comprendere i Compromessi

Un forno a scatola è uno strumento eccezionale, ma la sua efficacia dipende dall'abbinamento corretto con l'esigenza operativa. Comprendere i suoi punti di forza e i limiti di progettazione è fondamentale.

Punto di Forza: Lavorazione a Lotti (Batch Processing)

Il design fondamentale di un forno a scatola è per la lavorazione a lotti. Si carica un insieme di pezzi, si esegue un ciclo termico e poi li si scarica. Questo è ideale per trattare singoli pezzi di grandi dimensioni (come forgiati o manufatti) o vassoi di componenti più piccoli.

Punto di Forza: Riscaldamento Preciso e Uniforme

I moderni forni a scatola sono dotati di controlli completamente programmabili ed elementi riscaldanti posizionati strategicamente per garantire una temperatura altamente uniforme in tutta la camera. Questa precisione è ciò che consente risultati ripetibili e di alta qualità richiesti per applicazioni aerospaziali, automobilistiche ed elettroniche.

Limitazione: Non Adatto alla Produzione Continua

La natura a lotti di un forno a scatola lo rende inefficiente per linee di produzione continue ad alto volume. Per questo, la scelta appropriata è un forno a tunnel (conveyor furnace) o un forno a nastro continuo, dove i pezzi si muovono costantemente attraverso diverse zone di calore.

Limitazione: Controllo dell'Atmosfera

Sebbene alcuni forni a scatola possano essere dotati per atmosfere modificate (ad esempio, spurgo di gas inerte), non sono intrinsecamente progettati per gli ambienti rigorosi e di elevata purezza richiesti per alcuni processi sensibili. Per applicazioni che richiedono un rigoroso controllo atmosferico o un vuoto spinto, è necessario un forno a vuoto o un forno a tubo specializzato.

Fare la Scelta Giusta per la Tua Applicazione

Per selezionare l'attrezzatura di lavorazione termica giusta, devi prima definire il tuo obiettivo primario.

- Se la tua attenzione principale è il trattamento termico generico dei metalli: Un forno a scatola è una scelta eccellente e flessibile per processi a lotti come tempra, ricottura e rinvenimento.

- Se la tua attenzione principale è la lavorazione di ceramiche o materiali in polvere: Le capacità ad alta temperatura e il riscaldamento uniforme di un forno a scatola lo rendono ideale per la cottura, la sinterizzazione e la calcinazione.

- Se la tua attenzione principale è la produzione continua ad alto volume: Dovresti valutare un forno a tunnel o a nastro continuo progettato per le tue specifiche esigenze di produttività.

- Se la tua attenzione principale è la lavorazione in un'atmosfera altamente controllata e pura: Un forno a vuoto o un forno a tubo specializzato fornirà il controllo ambientale necessario che un forno a scatola standard non può offrire.

In definitiva, la selezione di un forno a scatola è una decisione per una lavorazione termica robusta e ripetibile per una gamma diversificata di materiali e pezzi.

Tabella Riassuntiva:

| Tipo di Applicazione | Processi Chiave | Vantaggi |

|---|---|---|

| Trattamento Termico dei Metalli | Tempra, Rinvenimento, Ricottura | Migliora durezza, tenacità e duttilità |

| Lavorazione di Materiali Avanzati | Cottura Ceramica, Sinterizzazione, Calcinazione | Consente la fusione dei materiali e il miglioramento delle proprietà |

| Altri Processi | Rilascio delle Tensioni, Polimerizzazione (Curing) | Riduce le tensioni interne e fissa i materiali |

Sblocca il pieno potenziale dei tuoi processi termici con i forni a scatola avanzati di KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori soluzioni su misura per alte temperature, inclusi forni a muffola, a tubo, rotativi, a vuoto e con atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura che i tuoi requisiti sperimentali unici siano soddisfatti con precisione. Contattaci oggi per aumentare la tua efficienza e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è il significato dell'ambiente termico nella calcinazione? Ottieni fasi ceramiche pure con KINTEK

- Perché è necessario un raffreddamento immediato con acqua dopo la simulazione termica? Preservare la microstruttura della lega (CoCrNi)94Al3Ti3

- Come viene utilizzato un forno a muffola da laboratorio durante la fase di slegatura dei corpi verdi di HAp? Controllo Termico di Precisione

- Qual è la funzione dei forni a scatola ad alta temperatura di laboratorio nel trattamento T6 dell'alluminio? Chiave per la resistenza del materiale

- Perché la calcinazione è essenziale per la formazione della fase NaFePO4? Ingegnerizzazione del fosfato di ferro e sodio ad alte prestazioni